Résistance Supérieure aux Températures du Silicone

Résistance aux Extrêmes de Chaleur et de Froid

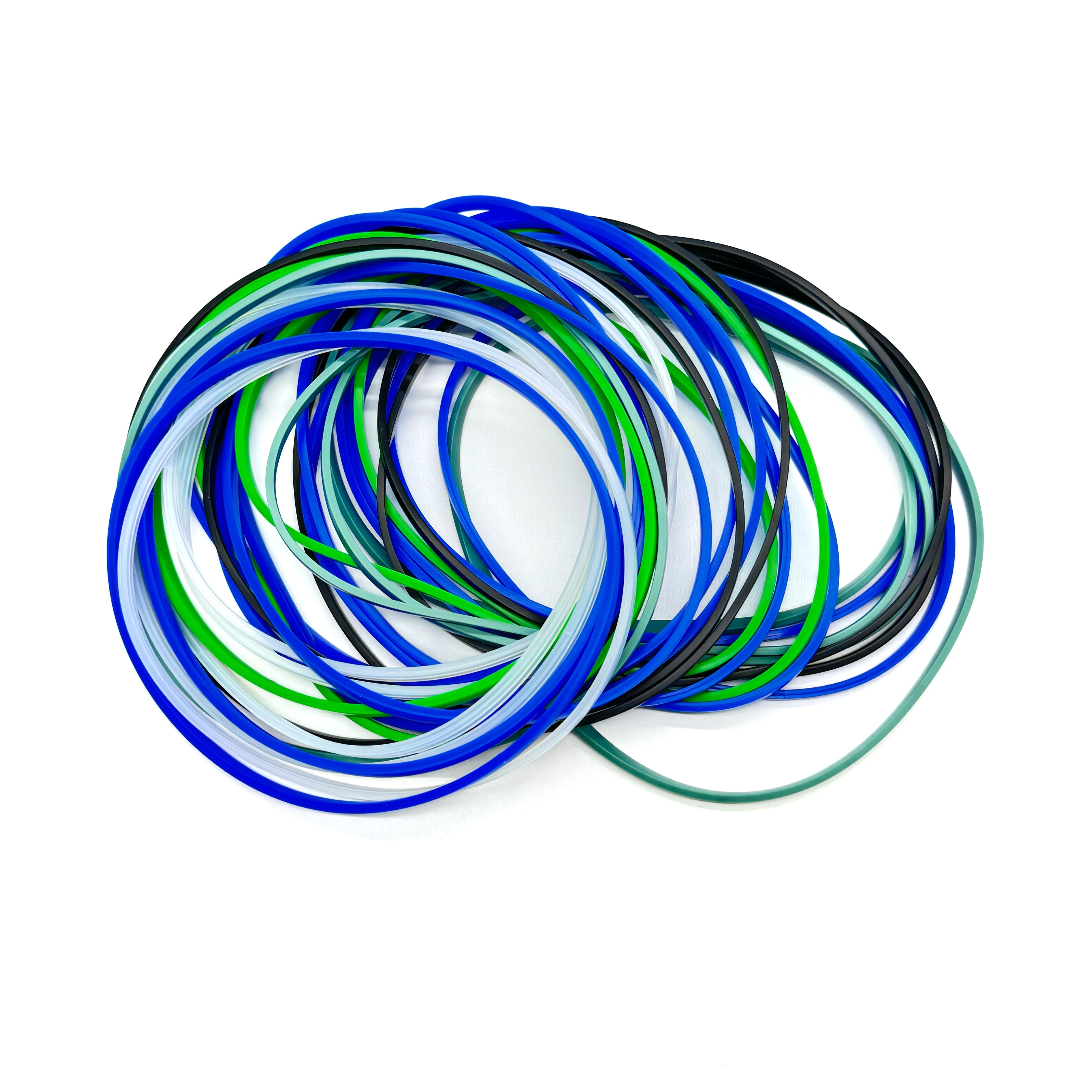

Les joints en silicone peuvent supporter des températures extrêmes, allant de moins 65 degrés Fahrenheit jusqu'à 450 degrés Fahrenheit (soit environ -54 degrés Celsius à environ 232 degrés Celsius). Grâce à cette plage de températures, ils fonctionnent parfaitement dans des endroits où les conditions varient considérablement entre extrêmement froides et extrêmement chaudes. Ce qui rend la silicone particulière, c'est sa capacité à conserver sa forme et à rester flexible, même lorsque des changements de pression surviennent brusquement. Le matériau ne se fissure pas et ne perd pas sa forme, quel que soit le type de contrainte auquel il est soumis. Pour les professionnels travaillant dans des domaines tels que l'ingénierie aérospatiale ou l'industrie automobile, cela revêt une grande importance, car leurs machines sont quotidiennement confrontées à diverses conditions environnementales difficiles. Prenons l'exemple des moteurs d'avion : ils ont besoin de joints qui ne défaillent pas en vol, malgré les changements rapides de température. C'est pourquoi de nombreux fabricants comptent sur la capacité de la silicone à résister aux extrêmes thermiques, assurant ainsi un fonctionnement optimal au quotidien dans divers environnements industriels.

Maintenir la flexibilité malgré les fluctuations de température

Les joints en silicone présentent un avantage majeur, car ils restent flexibles et conservent leurs propriétés élastiques même lorsque les températures varient brusquement. Ce qui les rend si efficaces en termes d'étanchéité ? Contrairement à d'autres matériaux qui ont tendance à devenir fragiles ou à se fissurer avec le temps, le silicone reste suffisamment souple pour former des joints étanches, sans fuite. Nous avons pu observer cela concrètement. Lorsqu'ils sont soumis à ces changements extrêmes de température, les joints en silicone continuent simplement de fonctionner sans se dégrader. Comparés aux anciens matériaux, le silicone se distingue particulièrement par sa capacité à se plier et s'étendre tout en maintenant solidement les éléments assemblés. Qu'il s'agisse de conditions extrêmement froides ou chaudes, ces joints assurent une performance fiable jour après jour, en conservant leur forme et en accomplissant parfaitement leur fonction.

Résistance chimique et environnementale inégalée

Résistance aux produits chimiques agressifs et aux solvants

Les joints en silicone résistent assez bien à tous types de produits chimiques corrosifs, ce qui en fait un indispensable dans des lieux comme les laboratoires pharmaceutiques et les usines de fabrication. Ce qui rend ces joints particuliers, c’est leur capacité à maintenir un joint étanche même après avoir été en contact avec des substances agressives. Aucune dégradation signifie pas de fuites, ce qui permet aux entreprises d’éviter des arrêts de production coûteux ainsi que des dommages matériels. Voyez ce qui se produit lorsqu’ils sont exposés à des menaces industrielles courantes telles que l’acide sulfurique, l’acétone ou des fluides hydrauliques : les joints continuent simplement de fonctionner comme prévu. Grâce à cette résilience, de nombreux établissements appartenant à divers secteurs optent pour des joints en silicone dès qu’il y a un contact régulier avec des produits chimiques agressifs. Des tests effectués en conditions réelles pendant des décennies confirment ce que les ingénieurs savent déjà : ces matériaux offrent tout simplement de meilleures performances que les alternatives dans des environnements chimiques difficiles.

Protection contre les rayons UV et l'exposition à l'ozone

Les joints en silicone résistent assez bien aux rayons UV et à l'exposition à l'ozone, ce qui en fait un choix solide pour ces applications extérieures délicates où l'ensoleillement est constant. Contrairement à de nombreux autres types de caoutchouc qui ont tendance à se dégrader après une longue exposition, la silicone continue simplement de fonctionner. Certains tests sur le terrain montrent même que ces joints peuvent durer environ 10 années complètes sous un ensoleillement direct avant de présenter des signes visibles d'usure. Cette longue durée de vie est particulièrement importante pour des applications telles que les équipements industriels ou les joints de bâtiments, qui sont installés une fois pour toutes et ensuite oubliés. Lorsque ces composants en caoutchouc tombent en panne prématurément, des systèmes entiers peuvent commencer à dysfonctionner ou même entraîner des problèmes de sécurité à long terme.

Dans les deux sections, la robustesse chimique et environnementale exceptionnelle des joints en silicone s'avère être un atout précieux dans divers secteurs, offrant durabilité et stabilité dans des conditions qui mettraient à rude épreuve des matériaux moins performants.

Conformité aux normes de sécurité et réglementaires

Homologation FDA pour les applications alimentaires et médicales

Les joints en silicone sont fabriqués conformément aux exigences de la FDA, ce qui en fait d'excellents choix pour les lignes de production alimentaire et les dispositifs médicaux. Ils empêchent les substances nocives de pénétrer dans notre alimentation ou dans les outils médicaux dont les patients dépendent, assurant ainsi la sécurité de tous en réduisant les risques de contamination. Ce qui distingue particulièrement ces joints, c'est leur capacité à fonctionner efficacement dans divers environnements tout en respectant les réglementations nécessaires. Les fabricants d'aliments les apprécient pour leur durabilité face aux surfaces chaudes, tandis que les hôpitaux valorisent leur inertie face aux produits chimiques utilisés pendant les procédures. Le sceau de la FDA confirme en réalité ce que beaucoup de professionnels savent déjà : le silicone reste inerte même lorsqu'il est exposé à des conditions extrêmes, ce qui en fait l'un des matériaux les plus fiables autant dans les cuisines que dans les salles d'opération, là où la sécurité est primordiale.

Propriétés non toxiques et biocompatibilité

Le silicone ne contient pas de substances nocives, il convient donc bien dans des situations où les personnes pourraient entrer en contact avec lui, comme dans les dispositifs médicaux ou les objets du quotidien que nous utilisons. Le matériau s'accorde également assez bien avec notre organisme. C'est pourquoi les joints en silicone apparaissent si souvent dans des produits comme les implants ou les équipements hospitaliers. Les grandes organisations sanitaires ont testé ces joints de manière approfondie et les ont officiellement approuvés pour leur utilisation dans diverses applications délicates. Ces agréments officiels soulignent à quel point les joints en silicone sont importants pour maintenir des normes élevées de sécurité dans des domaines allant de la santé jusqu'à l'industrie agroalimentaire.

Performance à long terme et rentabilité

Faible affaissement sous compression pour un joint fiable

Les joints en silicone se distinguent par leur faible déformation au fil du temps, ce qui leur permet de conserver leur forme et d'assurer un bon joint même après de longues périodes d'inutilisation. Cela signifie que les mécaniciens et les travailleurs d'usine n'ont pas à les remplacer aussi souvent ni à réparer des fuites causées par des joints usés, ce qui permet d'économiser de l'argent à long terme. Des tests réels montrent que ces joints durent beaucoup plus longtemps que les joints en caoutchouc traditionnels. Il s'agit ici de composants restant fonctionnels dans les moteurs de voitures et les équipements industriels pendant plusieurs années sans perte d'efficacité. Alors que les entreprises recherchent partout des solutions plus performantes pour assurer des joints étanches sans entretien constant, la silicone s'est imposée comme une matière incontournable. Tout simplement, ces joints fonctionnent mieux et durent plus longtemps que presque toutes les autres alternatives disponibles sur le marché aujourd'hui.

Réduction des besoins de maintenance et avantages liés à la durée de vie

Les joints en silicone durent beaucoup plus longtemps que d'autres matériaux, ce qui signifie qu'ils nécessitent beaucoup moins souvent de maintenance. Cela en fait un investissement judicieux pour les entreprises souhaitant réaliser des économies à long terme. Contrairement aux alternatives en caoutchouc qui peuvent se fissurer ou se dégrader avec le temps, les joints en silicone tombent rarement en panne brusquement, évitant ainsi aux usines de subir des arrêts imprévus lorsque des pièces lâchent. De nombreux sites de production ont constaté des économies importantes après avoir adopté les joints en silicone, en partie parce qu'ils durent simplement plusieurs années de plus avant d'être remplacés. De plus, la silicone résiste bien aux températures extrêmes et aux produits chimiques couramment utilisés dans les processus industriels. Pour les constructeurs automobiles confrontés à la chaleur des moteurs ou pour les installations de transformation alimentaire exposées aux agents de nettoyage, cette durabilité se traduit directement par moins de réparations et une meilleure conformité aux réglementations de sécurité. Alors que les constructeurs automobiles recherchent des véhicules plus légers et que les propriétaires d'usines luttent contre l'augmentation des coûts de production, les avantages économiques des joints en silicone deviennent de plus en plus difficiles à ignorer.

Polyvalence dans les applications industrielles

Cas d'utilisation dans l'automobile et l'aérospatial

Les joints en silicone jouent un rôle très important dans les véhicules, notamment à l'intérieur des moteurs et des différents systèmes, car ils résistent très bien à la chaleur. La plupart des moteurs automobiles fonctionnent à environ 93 °C, mais la température peut grimper bien plus haut pendant leur fonctionnement, et ces joints permettent de maintenir une étanchéité optimale malgré cette chaleur. Lorsqu'on observe les avions et les fusées, les joints en silicone sont absolument essentiels pour assurer la sécurité et un fonctionnement correct lorsque les composants sont soumis à des températures extrêmes et à des variations de pression impressionnantes. Ils ne se dégradent pas facilement lorsqu'ils sont exposés aux rayons du soleil, aux vapeurs chimiques ou à l'ozone, ce qui explique pourquoi de nombreux fabricants les exigent spécifiquement pour la construction aéronautique. Les mécaniciens et ingénieurs qui travaillent sur les véhicules terrestres comme sur les appareils volants soulignent régulièrement la résilience de ces joints année après année, même lorsqu'ils sont sollicités au-delà des limites normales de fonctionnement.

Rôles critiques dans les domaines de la santé et de l'électronique

Les joints en silicone jouent un rôle crucial dans le domaine de la santé, notamment dans des objets comme les seringues et les lignes intraveineuses, où il est absolument essentiel de maintenir une totale stérilité. Ce qui rend le silicone particulièrement adapté à cet usage, c'est qu'il ne réagit pas avec les fluides ou les tissus corporels, ce qui permet aux médecins de s'assurer que ces joints ne compromettront pas la sécurité des patients pendant les interventions. Lorsqu'on s'intéresse également à la fabrication électronique, le silicone reste un matériau de choix pour créer des barrières protectrices contre les dommages causés par l'eau et l'accumulation de saletés. Cette protection est particulièrement importante pour les appareils dotés d'électronique délicate à l'intérieur. En réalité, la plupart des ingénieurs travaillant sur des équipements médicaux ou des appareils électroniques grand public ont depuis longtemps remplacé les alternatives en caoutchouc par du silicone, car ils s'avèrent bien plus efficaces à long terme. Personne ne souhaite avoir à gérer des joints défectueux entraînant des dysfonctionnements ou des risques de contamination à plus ou moins long terme.

Silicone contre joints en caoutchouc traditionnels

Des performances en conditions extrêmes

Les joints en silicone brillent particulièrement quand les conditions deviennent difficiles, surpassant largement les joints en caoutchouc ordinaires en matière d'étanchéité. Le caoutchouc classique a tendance à se dégrader sous des températures extrêmes, qu'il fasse très chaud ou très froid, mais le silicone résiste fermement même lorsque les températures varient brusquement, passant du gel à une chaleur intense. Les tests en laboratoire confirment toujours la même chose : le silicone reste efficace là où le caoutchouc craquerait ou fondrait, ce qui explique pourquoi de nombreuses opérations industrielles comptent sur eux pour des applications critiques. Des fabricants issus de divers secteurs surveillent ces résultats depuis plusieurs années déjà, et les chiffres les confirment entièrement. C'est pourquoi de plus en plus d'entreprises optent pour des joints en silicone lorsqu'elles ont besoin d'un système d'étanchéité fiable dans des environnements difficiles.

Analyse coûts-avantages dans le temps

Une analyse des chiffres montre que les joints en silicone permettent en réalité d'économiser de l'argent à long terme par rapport aux joints en caoutchouc traditionnels. Certes, leur prix d'achat initial est plus élevé, mais ces joints durent beaucoup plus longtemps et nécessitent pratiquement aucun entretien, ce qui rend cet investissement initial rentable à terme. De nombreuses entreprises travaillant sur des projets importants ont constaté des économies réelles après avoir opté pour les matériaux en silicone. Elles dépensent moins en remplacements et peuvent également espacer davantage leurs interventions d'entretien. Le prix initial peut sembler élevé, mais ce que nous observons, c'est que les joints en silicone continuent de fonctionner sans défaillance, année après année, offrant ainsi des avantages économiques concrets à toute personne prête à investir dans des solutions d'étanchéité de qualité.

FAQ

Quelle plage de température les joints en silicone peuvent-ils supporter ?

Les joints en silicone peuvent résister à des températures comprises entre -65°F et 450°F (-54°C à 232°C), ce qui les rend adaptés aux environnements soumis à des variations importantes de chaleur ou de froid.

Les joints en silicone sont-ils résistants aux produits chimiques agressifs ?

Oui, les joints en silicone présentent une tolérance impressionnante vis-à-vis divers produits chimiques corrosifs, tels que les acides, solvants et huiles, sans compromettre leurs performances.

Les joints en silicone sont-ils conformes aux normes de la FDA pour les applications alimentaires et médicales ?

Oui, les joints en silicone peuvent être fabriqués pour répondre aux strictes normes de la FDA, les rendant idéaux pour le traitement des aliments et les équipements médicaux, garantissant ainsi la sécurité des utilisateurs.

Comment se comparent les joints en silicone par rapport aux joints en caoutchouc traditionnels ?

Les joints en silicone surpassent les joints en caoutchouc traditionnels, notamment dans des conditions extrêmes, grâce à leur résistance supérieure aux températures élevées, à la tolérance chimique et à leur durabilité globale.

Quels sont les avantages d'entretien liés à l'utilisation des joints en silicone ?

Les joints en silicone nécessitent un entretien moins fréquent et possèdent une durée de vie prolongée, contribuant ainsi à réduire les coûts opérationnels pour les industries qui les utilisent.

Table des Matières

- Résistance Supérieure aux Températures du Silicone

- Résistance chimique et environnementale inégalée

- Conformité aux normes de sécurité et réglementaires

- Performance à long terme et rentabilité

- Polyvalence dans les applications industrielles

- Silicone contre joints en caoutchouc traditionnels

-

FAQ

- Quelle plage de température les joints en silicone peuvent-ils supporter ?

- Les joints en silicone sont-ils résistants aux produits chimiques agressifs ?

- Les joints en silicone sont-ils conformes aux normes de la FDA pour les applications alimentaires et médicales ?

- Comment se comparent les joints en silicone par rapport aux joints en caoutchouc traditionnels ?

- Quels sont les avantages d'entretien liés à l'utilisation des joints en silicone ?