産業用シールシステムは、環境要因、運転時のストレス、時間の経過による材料の劣化から常に影響を受けています。ガスケット材質の選定は、製造施設、自動車用途、インフラシステムにおけるメンテナンス作業の頻度やコストに大きな影響を与えます。高度なシール材がメンテナンス要件の低減にどのように貢献するかを理解することで、エンジニアや設備管理者は性能と運用コストの両方を最適化するための的確な意思決定が可能になります。

メンテナンス要件を最小限に抑える材料特性

耐化学性と耐久性

シリコーン製ガスケットは、産業環境で一般的に見られる幅広い化学薬品、油剤、および溶剤に対して優れた耐性を示します。この化学的安定性により、従来のゴム製シールシステムで頻繁に必要となるガスケット交換のような早期劣化が防止されます。シリコーンの分子構造は、強固なケイ素-酸素結合を形成しており、長期間にわたり過酷な化学環境にさらされてもその完全性を維持します。

優れた耐化学性は、ガスケットの点検や交換の間隔を延ばすことが可能になるため、直接的にメンテナンス間隔の短縮につながります。腐食性物質を扱う製造工場は、この延長された サービス 寿命から大きな恩恵を受け、定期的なメンテナンスに伴う材料費および人件費の両方を削減できます。

運転範囲における温度安定性

温度変動は、従来のシールシステムにおけるガスケット故障の主な原因の一つです。シリコーン製ガスケットは-65°Fから400°Fの温度範囲でシール性能を維持し、標準的なゴム素材の能力をはるかに上回ります。この熱的安定性により、温度変化のあるシステムで頻繁に交換が必要となる硬化、亀裂発生、寸法変化が防止されます。

産業用の加熱および冷却システムは特にこの耐熱性の恩恵を受けます。こうした用途でのガスケット故障は、高額な停止時間や緊急修理につながることが多いためです。長期間の熱サイクルにさらされても弾力性や圧縮永久ひずみ率に対する耐性を失わないことで、運用寿命全体を通じて一貫したシール性能が確保されます。

システム停止時間を低減する性能特性

圧縮永久歪抵抗性

圧縮永久ひずみ率は、ガスケットが長期間圧縮された後に元の厚さに戻る能力を示す指標です。 シリコンガスケット 従来のゴム材料と比較して、優れた圧縮永久歪み耐性を示し、ボルトの再締め付けやガスケットの調整を必要とせずに、長期間にわたり効果的なシール力を維持します。

この特性により、弾性復元性能を失う材料で一般的な定期的なボルト締め直しが不要になるため、メンテナンス要件に直接的な影響を与えます。シリコーン製シールソリューションを備えたシステムでは、計画保守作業の頻度が少なくなり、運用チームは日常的なガスケットメンテナンスではなく、重要な設備にリソースを集中させることができます。

天候やUV耐性

屋外設置や風化環境にさらされるシステムは、シリコーン材料が本来持つ耐候性の恩恵を大きく受けます。紫外線やオゾンによる攻撃で劣化する有機ゴム系化合物とは異なり、シリコーン製ガスケットは長期間にわたる環境暴露後も物理的特性およびシール性能を維持します。

天候による劣化がなくなることで、屋外機器、HVACシステム、および建物外装部品のガスケット点検や交換の頻度が低下します。これにより、施設はメンテナンス間隔を延長し、外装シーリング部位へのアクセスや保守作業に伴う労務コストを削減できます。

メンテナンスサイクル短縮の経済的影響

労働コストの最適化

産業用施設において、シールシステムの故障が緊急修理や予定外の停止を必要とする場合、メンテナンス作業は大きな運用費の一つです。シリコーン製ガスケットは長寿命であるため、メンテナンスの実施頻度が低下し、メンテナンスチームは施設全体の運営においてリソースをより効率的に配分できるようになります。

シリコーンシール材を使用することで、定期メンテナンスの時間枠を延長でき、残業コストを削減し、生産スケジュールへの影響を最小限に抑えることができます。これらの材料は予測可能な性能特性を持つため、メンテナンス管理者はより正確なメンテナンス予測およびリソース配分戦略を策定することが可能になります。

在庫管理のメリット

ガスケット交換頻度の低下は、予備部品在庫の必要数とそれに伴う保管コストに直接的な影響を与えます。シリコーン製ガスケットを使用する施設では、計画メンテナンス活動に必要な予備部品を確保しつつ、より小規模なガスケット在庫で運用できます。このように在庫を最適化することで、運転資金が解放され、倉庫スペースの要件も削減されます。

シリコーン材料による標準化が可能であるため、単一のガスケット仕様で従来は異なる材料タイプを必要としていた複数の用途に対応できるようになり、在庫管理が簡素化されます。これにより調達の複雑さが軽減され、一括購入の利点を享受できるようになります。

用途別メンテナンスの利点

自動車および輸送システム

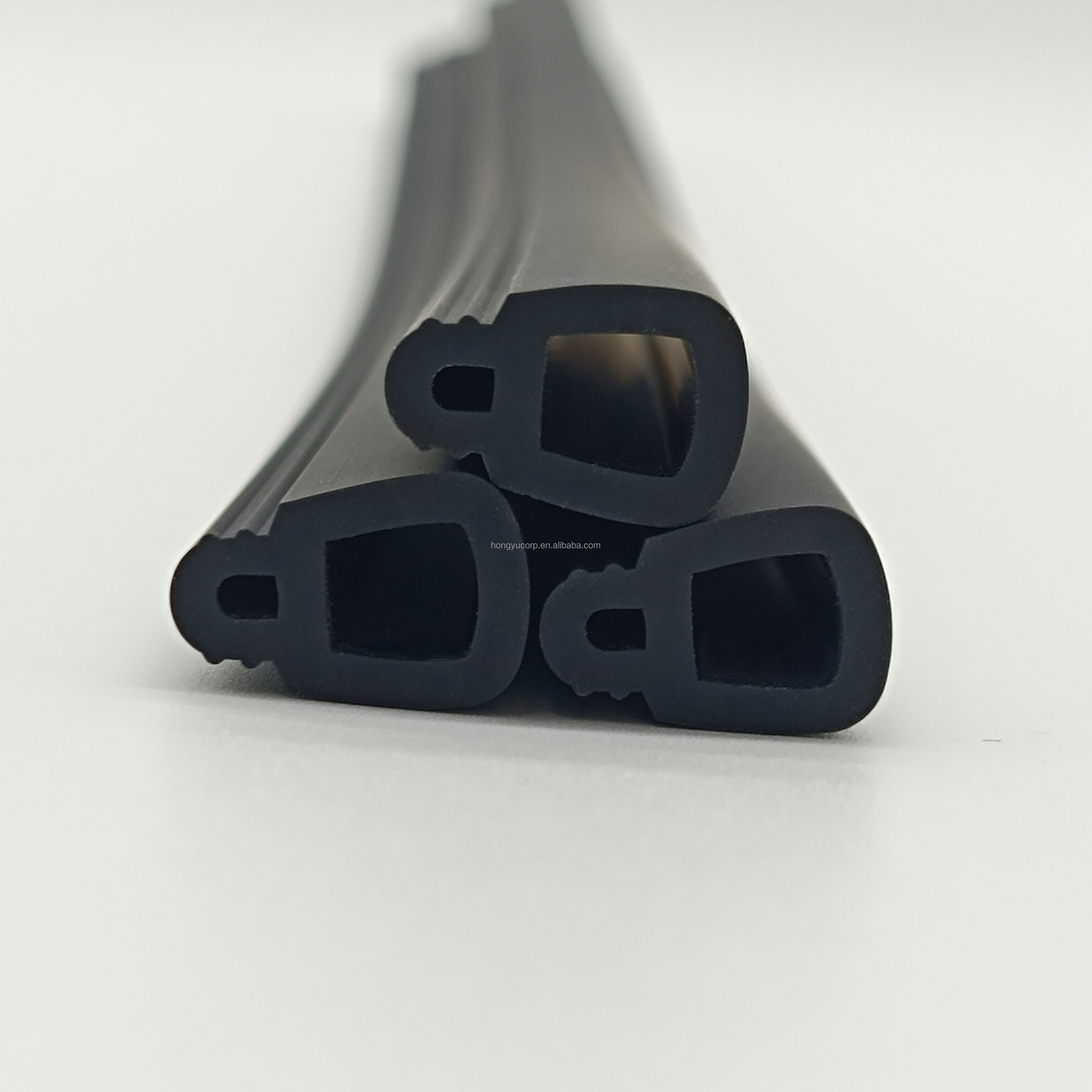

自動車用途では、振動、温度変化、自動車用流体への暴露といった動的運用条件下でも性能を維持するシールソリューションが求められます。ドアシール、窓システム、エンジンルーム内アプリケーションにおけるシリコーンガスケットは、従来のゴム製シールと比較して著しく長い保守間隔を示します。

フリートのメンテナンス作業では、ガスケット交換頻度の低下により車両の停止時間とメンテナンスコストが削減されます。また、安定したシール性能により、耐用期間中の乗員の快適性と車両の耐候性も向上します。

食品加工産業と製薬産業

頻繁な清掃および滅菌プロセスを必要とする産業では、シリコーンガスケットが洗浄剤や高温での滅菌サイクルに耐える特性によりメリットがあります。この素材の非多孔性表面は細菌の増殖を防ぎ、ガスケットの完全性を損なうことなく徹底的な清掃が可能です。

食品加工機器におけるガスケット交換頻度の低下により、生産の中断が最小限に抑えられ、清掃による劣化のため頻繁な交換が必要となる従来のゴム製シールよりも、衛生基準をより効果的に維持できます。

設置および設計上の考慮点

適切な 設置 方法

シリコーンガスケットのメンテナンス低減効果を最大限に引き出すには、素材の特有な性質を考慮した適切な取り付け技術が必要です。硬めのゴム素材とは異なり、シリコーンガスケットは密封性能と耐用年数を最適化するために、特定のトルク仕様や取り付け手順を要する場合があります。

保守担当者に適切な取り付け技術をトレーニングすることで、メンテナンス削減のメリットが実際に十分に発揮されます。適切な取り付けは早期故障を防ぎ、高品質なシール材への投資に対するリターンを最大化します。

システム設計の最適化

シーリングシステムの設計は、シリコーンガスケットの優れた特性を活かすように最適化でき、ガスケット形状を簡素化したり、必要なシーリング点の数を減らすことが可能です。この設計の最適化により、システム内の潜在的な故障箇所の総数が最小限に抑えられ、メンテナンス要件がさらに低減されます。

エンジニアは、シリコーンシーリングソリューションを指定する際に、より長いメンテナンス間隔をシステム設計に組み込むことができます。これにより、計画保全作業の効率的なスケジューリングが可能になり、シーリングシステムの総所有コストを削減できます。

よくある質問

シリコーンガスケットは通常、ゴム製ガスケットと比べてどのくらい長持ちしますか?

シリコーンガスケットは、一般的に使用条件や環境条件に応じて、従来のゴムガスケットよりも2〜5倍長い耐用年数を実現します。中程度の温度環境での使用では、シリコーンガスケットは10〜20年間有効なシール性能を維持できるのに対し、ゴムガスケットは3〜7年ごとに交換が必要になる場合があります。正確な耐用年数は、温度変化、化学薬品への接触、機械的ストレスなどの要因によって異なります。

シリコーンガスケットはゴムガスケットと異なる取り付け手順を必要としますか?

シリコーンガスケットは、その特有の圧縮特性により、若干異なる締め付けトルク仕様を必要とする場合があります。一般的にシリコーン材料は従来のゴムよりも柔らかいため、押し出しを防ぐために過剰な圧縮を避けたり、シール性能が損なわれないよう不十分な圧縮を防いだりする注意が必要です。製造元の取り付けガイドラインに従うことで、最適な性能と長寿命が確保されます。

シリコーンガスケットは初期の材料コストが高めでも、費用対効果があるのでしょうか?

シリコーンガスケットは一般的にゴム製代替品よりも初期コストが高くなりますが、メンテナンス頻度の低下、長寿命化、ダウンタイムの短縮により、所有総コスト(TCO)はむしろ低くなることが多くあります。交換間隔の延長とメンテナンス作業に伴う労務費の削減は、通常、最初の保守サイクル内に高い初期材料投資を相殺します。

シリコーンガスケットは現在ゴムガスケットが使用されているすべての用途に適用可能でしょうか?

シリコーンガスケットは現在ゴムガスケットが使用されているほとんどの用途に適していますが、特定の条件では検討が必要です。石油系燃料や特定の強力な溶剤を扱う用途では、特殊なシリコーン配合材または他の材料が必要になる場合があります。ガスケットメーカーに相談することで、特定の運転条件および性能要件に応じた適切な材料選定が可能です。