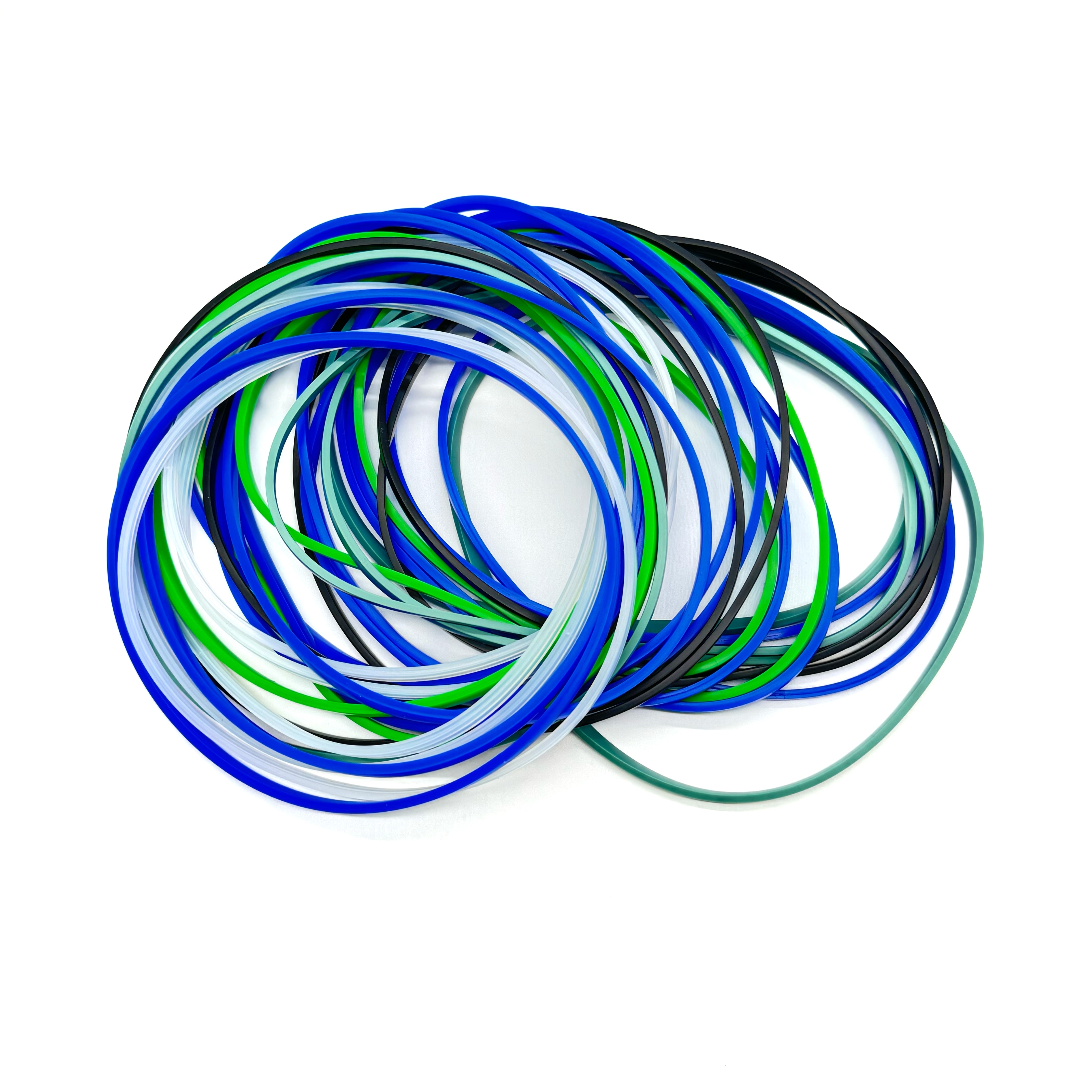

Промышленные применения в автомобильной, аэрокосмической и производственной отраслях всё чаще зависят от высокопроизводительных решений для уплотнения, способных выдерживать экстремальные условия и сохранять стабильную производительность в течение длительного времени. Уплотнения из силикона стали предпочтительным выбором для инженеров, ищущих надежные компоненты уплотнений, обеспечивающие исключительную долговечность, устойчивость к химическим веществам и стабильность при различных температурах. Понимание ключевых конструктивных особенностей, повышающих срок службы этих важных компонентов, позволяет производителям принимать обоснованные решения при выборе уплотнительных решений для сложных применений.

Прочность силиконовых прокладок в значительной степени зависит от сложных проектных решений, учитывающих свойства материалов, геометрические конфигурации и устойчивость к воздействию окружающей среды. Современная конструкция прокладок объединяет передовую полимерную химию с точной инженерией для создания уплотнительных решений, сохраняющих свою целостность в сложных эксплуатационных условиях. Эти конструктивные инновации произвели революцию в технологии уплотнения, позволив применять эластомерные уплотнительные компоненты в условиях, ранее считавшихся непригодными.

Состав материала и структура полимера

Передовые силиконовые составы

Основа долговечных силиконовых прокладок заключается в тщательном подборе и оптимизации составов силиконовых полимеров, обеспечивающих превосходные механические свойства и устойчивость к воздействию окружающей среды. Высококачественные силиконовые прокладки используют силиконовые соединения, отвержденные платиной, которые обеспечивают повышенную плотность поперечной сшивки, что приводит к улучшению прочности на растяжение, характеристик удлинения и стойкости к остаточной деформации при сжатии. Эти передовые составы включают специальные добавки, такие как наполнители из диоксида кремния, значительно повышающие механические свойства основного полимера, сохраняя при этом inherent гибкость и термостойкость, делающие силикон идеальным материалом для прокладок.

Производители оптимизируют распределение молекулярной массы силиконовых полимеров для достижения оптимального баланса между обрабатываемостью и конечными эксплуатационными характеристиками. Включение функциональных добавок, таких как стабилизаторы тепла, ингибиторы УФ-излучения и антиоксиданты, продлевает сервис срок службы прокладок за счет защиты полимерной матрицы от механизмов деградации, которые обычно возникают в тяжелых эксплуатационных условиях. Эти усовершенствования в рецептуре позволяют силиконовым прокладкам сохранять эффективность уплотнения в течение длительных интервалов эксплуатации, снижая потребность в обслуживании и повышая надежность системы.

Технология поперечного сшивания и системы вулканизации

Прочность силиконовых прокладок в значительной степени зависит от технологии поперечного сшивания, применяемой в процессе вулканизации, причем системы вулканизации с использованием платинового катализатора обеспечивают более высокие эксплуатационные характеристики по сравнению с традиционными пероксидными системами. Технология вулканизации с платиной образует стабильные углерод-кремниевые связи, устойчивые к термической деградации и сохраняющие механические свойства при длительных циклах изменения температуры. Эта передовая химия вулканизации исключает образование летучих побочных продуктов, которые могут ухудшить работу прокладок в чувствительных областях применения, таких как пищевая промышленность или фармацевтическое производство.

Современные системы сшивки позволяют точно контролировать конечную твердость, модуль сжатия и свойства упругого восстановления силиконовых прокладок за счет тщательной регулировки концентрации катализатора и параметров вулканизации. Полученная трехмерная полимерная сетка демонстрирует исключительную стойкость к остаточной деформации сжатия, обеспечивая сохранение усилия уплотнения прокладками в течение многократных циклов сжатия и разгрузки. Это повышенное упругое восстановление значительно увеличивает срок службы прокладок, сохраняя стабильные уплотнительные характеристики при динамических нагрузках.

Оптимизация геометрического дизайна

Конфигурация профиля и конструкция поперечного сечения

Геометрическая форма силиконовых прокладок играет ключевую роль в определении их долговечности и эффективности уплотнения, причем оптимизированные поперечные профили обеспечивают более равномерное распределение концентраций напряжений по всей структуре прокладки. Современные конструкции прокладок включают такие элементы, как полые сердечники, ребристые конфигурации и профилированные поверхности уплотнения, которые повышают гибкость и снижают напряжение материала при сжатии. Такие сложные геометрические профили позволяют прокладкам компенсировать большие неровности поверхностей и размерные допуски, сохраняя при этом эффективное контактное давление уплотнения.

Инженеры используют метод конечных элементов для оптимизации геометрии поперечного сечения прокладки, обеспечивая распределение напряжений в пределах допустимых значений во всем ожидаемом диапазоне сжатия и эксплуатационных условий. Включение элементов разгрузки напряжений, таких как скругленные углы, плавные переходы и оптимизированные вариации толщины стенок, предотвращает образование концентраций напряжений, которые могут привести к преждевременному выходу из строя. Эти конструктивные усовершенствования значительно повышают сопротивление усталости силиконовые прокладки при циклических нагрузках, характерных для автомобильных и промышленных применений.

Текстура поверхности и проектирование контактного интерфейса

Конструкция текстуры уплотнительных поверхностей и контактных интерфейсов напрямую влияет на герметичность и долговечность за счёт оптимизации распределения контактного давления и минимизации механизмов износа. Передовые методы поверхностной инженерии создают микротекстуры, которые повышают эффективность уплотнения, одновременно снижая трение при установке и в условиях термического циклирования. Такие оптимизированные характеристики поверхности предотвращают образование путей утечки, обеспечивая при этом совместимость с вариациями шероховатости поверхности, типичными для производственного оборудования.

Современные конструкции прокладок включают ступенчатые текстуры поверхности, обеспечивающие несколько линий уплотнения и создание резервных барьеров герметизации, которые сохраняют эффективность даже при локальном износе. Стратегическое размещение уплотнительных рёбер и зон контакта обеспечивает оптимальное распределение давления и предотвращает чрезмерное сжатие, которое может привести к выдавливанию материала или постоянной деформации. Эти инновации в конструкции поверхности значительно увеличивают срок службы прокладок за счёт снижения износа и поддержания постоянного уплотнительного контакта на протяжении всего эксплуатационного цикла.

Инженерия устойчивости к воздействию окружающей среды

Химическая совместимость и устойчивость

Долговечность силиконовых прокладок в промышленных применениях в значительной степени зависит от их устойчивости к химическим воздействиям технологических жидкостей, чистящих средств и атмосферных загрязнителей, которые могут вызывать набухание, упрочнение или деградацию эластомерной матрицы. Современные силиконовые составы включают модификаторы, повышающие устойчивость к агрессивным химическим веществам, таким как кислоты, щелочи, растворители и нефтесодержащие жидкости. Эти специализированные добавки создают защитные барьеры внутри полимерной структуры, предотвращая проникновение химических веществ и сохраняя механические свойства, необходимые для эффективного уплотнения.

Производители проводят обширные испытания на химическую совместимость, чтобы подтвердить эффективность прокладок в конкретных условиях эксплуатации, обеспечивая оптимальный выбор материалов и параметров конструкции для предполагаемых условий эксплуатации. Разработка специализированных силиконовых составов позволяет прокладкам сохранять целостность при воздействии агрессивных химических сред, которые быстро разрушают традиционные эластомерные материалы. Повышенная стойкость к химическим веществам значительно увеличивает интервалы обслуживания и снижает риск неожиданных отказов уплотнений в критически важных применениях.

Температурная стабильность и устойчивость к термоциклированию

Термостойкость является одним из наиболее критических требований при проектировании долговечных силиконовых прокладок; передовые составы способны сохранять герметизирующую эффективность в диапазоне температур от криогенных условий до повышенных температур, превышающих 200 °C. Внутренняя тепловая стабильность силиконовых полимеров обеспечивает исключительную устойчивость к термическому разрушению, однако для минимизации воздействия теплового расширения и сжатия при циклических изменениях температуры требуется оптимизация конструкции. Современные конструкции прокладок включают элементы, которые компенсируют различное тепловое расширение между прокладкой и сопрягаемыми деталями, сохраняя при этом эффективный контакт герметизации.

Инженеры оптимизируют геометрию прокладок и свойства материалов, чтобы свести к минимуму развитие термических напряжений при быстрых изменениях температуры, предотвращая образование трещин или остаточной деформации, которые могут нарушить герметичность. Включение элементов для снятия термических напряжений и оптимизация распределения толщины материала обеспечивают сохранение упругих свойств прокладок в течение многократных термоциклов. Эти конструкторские инновации позволяют силиконовым прокладкам обеспечивать надежную герметизацию в условиях экстремальных колебаний температуры, например, в автомобильных двигателях, промышленном оборудовании и авиационно-космических системах.

Оптимизация производственного процесса

Точное формование и контроль размеров

Прочность силиконовых прокладок в значительной степени зависит от точности производственного процесса, при этом передовые методы формования обеспечивают постоянную точность размеров и качество поверхности, что необходимо для надежной герметизирующей способности. Современные процессы компрессионного и литьевого формования используют компьютерные системы управления, которые точно поддерживают параметры температуры, давления и времени на протяжении всего цикла вулканизации. Такой контроль процесса обеспечивает равномерное поперечное сшивание и устраняет дефекты, такие как пустоты, включения или неполная вулканизация, которые могут снижать долговечность прокладок.

Производственные процессы высокого качества включают автоматизированные системы контроля, которые проверяют точность размеров, качество поверхности и свойства материала перед тем, как прокладки будут одобрены для отправки. Внедрение методов статистического управления процессами обеспечивает нахождение производственных отклонений в пределах допустимых допусков, что поддерживает стабильные эксплуатационные характеристики на протяжении всех производственных партий. Эти технологические достижения позволяют выпускать высококачественные силиконовые прокладки, соответствующие строгим автомобильным и промышленным стандартам, а также обеспечивают предсказуемый срок службы.

Постобработка и контроль качества

Передовые методы постобработки повышают долговечность силиконовых прокладок за счёт оптимизации структуры полимера и удаления летучих соединений, которые могут негативно влиять на эксплуатационные характеристики в долгосрочной перспективе. Контролируемые циклы постобработки при повышенных температурах завершают процесс поперечного сшивания, а также удаляют остатки катализатора и соединения с низкой молекулярной массой, которые могут вызывать запах или загрязнение в чувствительных применениях. Эти процессы постобработки также стабилизируют механические свойства и размерные характеристики прокладок, обеспечивая стабильную производительность на протяжении всего срока их службы.

Комплексные протоколы обеспечения качества подтверждают эффективность прокладок с помощью ускоренных испытаний на старение, оценки химической совместимости и анализа механических свойств, имитирующих реальные условия эксплуатации. Эти процедуры тестирования позволяют выявить потенциальные проблемы с долговечностью до выпуска прокладок в производство, гарантируя, что только компоненты, соответствующие строгим критериям производительности, поступают в конечное применение. Внедрение жестких мер контроля качества значительно повышает надежность и долговечность силиконовых прокладок в тяжелых промышленных условиях.

Особые соображения при проектировании для конкретных приложений

Требования автомобильной промышленности

Автомобильные применения предъявляют особые требования к долговечности силиконовых прокладок из-за сложных условий эксплуатации в моторных отсеках, трансмиссионных системах и при герметизации окружающей среды. Силиконовые прокладки автомобильного класса должны выдерживать воздействие моторных масел, охлаждающих жидкостей, топливных паров и выхлопных газов, сохраняя эффективность герметизации в условиях температурных циклов — от запуска при отрицательных температурах до повышенных рабочих температур. Оптимизация конструкции для автомобильных применений направлена на повышение стойкости к маслам, снижение остаточной деформации сжатия и улучшение сохранения усилия герметизации при динамических нагрузках.

Автомобильная промышленность требует прокладки, которая сохраняет свои эксплуатационные характеристики на протяжении длительных интервалов обслуживания и соответствует строгим требованиям по контролю выбросов. Передовые конструкции силиконовых прокладок включают элементы, предотвращающие миграцию летучих соединений, которые могут мешать работе систем контроля выбросов или датчиков. Эти конструктивные особенности обеспечивают надежность автомобильных силиконовых прокладок и соответствие все более жестким экологическим нормам и стандартам производительности.

Применение в промышленной обработке

Промышленные условия обработки создают уникальные задачи для силиконовых прокладок, включая воздействие агрессивных химикатов, пара, моющих растворов и многократных циклов стерилизации. Конструкции прокладок промышленного класса оптимизируют выбор материала и геометрическую конфигурацию, обеспечивая повышенную устойчивость к химическому воздействию при сохранении необходимой гибкости для эффективного уплотнения в условиях значительных температурных колебаний. Использование силиконовых составов, одобренных FDA, позволяет применять такие прокладки в пищевой промышленности и фармацевтике, где важнейшими факторами являются чистота продукции и соответствие нормативным требованиям.

Оптимизация конструкции для промышленных применений делает акцент на долговечности при многократной очистке и стерилизации, которые могут привести к деградации традиционных эластомерных материалов. Современные силиконовые составы сохраняют свои механические свойства и целостность поверхности при воздействии пара высокой температуры, щелочных моющих растворов и дезинфицирующих средств, commonly используемых на промышленных объектах. Повышенная стойкость снижает потребность в обслуживании и обеспечивает стабильную герметизацию в критически важных технологических процессах.

Часто задаваемые вопросы

Какие факторы наиболее существенно влияют на срок службы силиконовых прокладок в промышленных применениях

Срок службы силиконовых прокладок в первую очередь зависит от качества материала, условий эксплуатации и методов установки. Высококачественные силиконовые соединения, отвержденные платиной, с соответствующими добавками обеспечивают превосходную стойкость к термическому разрушению, химическому воздействию и остаточной деформации под нагрузкой по сравнению с материалами более низкого качества. Такие факторы окружающей среды, как перепады температур, воздействие химикатов и ультрафиолетовое излучение, могут значительно ускорять старение, что делает выбор материала критически важным для конкретных применений. Правильные методы установки, исключающие чрезмерное сжатие или повреждение при сборке, также играют ключевую роль в увеличении срока службы прокладок.

Как модификации конструкции улучшают работу силиконовых прокладок в условиях высоких температур

Конструктивные изменения для применения при высоких температурах направлены на оптимизацию составов материалов и геометрических конфигураций с целью минимизации термических напряжений и сохранения эффективности уплотнения. Продвинутые силиконовые соединения включают термостабилизирующие добавки и оптимизированные системы поперечного сшивания, устойчивые к термическому разрушению при повышенных температурах. Геометрические особенности конструкции, такие как контролируемое соотношение сжатия и компенсация теплового расширения, предотвращают возникновение чрезмерных напряжений при циклических изменениях температуры. Поверхностные покрытия и специализированные системы вулканизации дополнительно повышают эксплуатационные характеристики при высоких температурах за счёт улучшения термической стабильности полимерной матрицы.

Какие меры контроля качества обеспечивают стабильную долговечность изготавливаемых силиконовых прокладок

Комплексные меры контроля качества включают испытание сырья, контроль параметров процесса и проверку готовой продукции для обеспечения стабильной долговечности прокладок. Проверка поступающих материалов подтверждает, что силиконовые составы соответствуют установленным требованиям к эксплуатационным характеристикам перед началом обработки. Контроль в реальном времени таких параметров формования, как температура, давление и время вулканизации, обеспечивает стабильные условия обработки. Испытания готовой продукции включают проверку размеров, измерение твёрдости и ускоренные испытания на старение, подтверждающие долгосрочные эксплуатационные характеристики в условиях, имитирующих реальные режимы работы.

Как геометрия прокладки влияет на герметичность и долговечность в динамических применениях

Геометрия прокладки оказывает значительное влияние на герметичность и долговечность, регулируя распределение напряжений, контактное давление и компенсируя относительное движение между поверхностями уплотнения. Оптимизированные поперечные профили обеспечивают более равномерное распределение сжимающих усилий, снижая концентрацию напряжений, которые могут привести к преждевременному выходу из строя. Конструктивные особенности, такие как контролируемая толщина стенок, скругленные углы и ступенчатые уплотнительные поверхности, повышают гибкость при сохранении эффективного контактного давления. В динамических применениях используются геометрические конструкции, способные компенсировать относительное движение, предотвращая при этом выдавливание или износ на уплотнительных поверхностях.

Содержание

- Состав материала и структура полимера

- Оптимизация геометрического дизайна

- Инженерия устойчивости к воздействию окружающей среды

- Оптимизация производственного процесса

- Особые соображения при проектировании для конкретных приложений

-

Часто задаваемые вопросы

- Какие факторы наиболее существенно влияют на срок службы силиконовых прокладок в промышленных применениях

- Как модификации конструкции улучшают работу силиконовых прокладок в условиях высоких температур

- Какие меры контроля качества обеспечивают стабильную долговечность изготавливаемых силиконовых прокладок

- Как геометрия прокладки влияет на герметичность и долговечность в динамических применениях