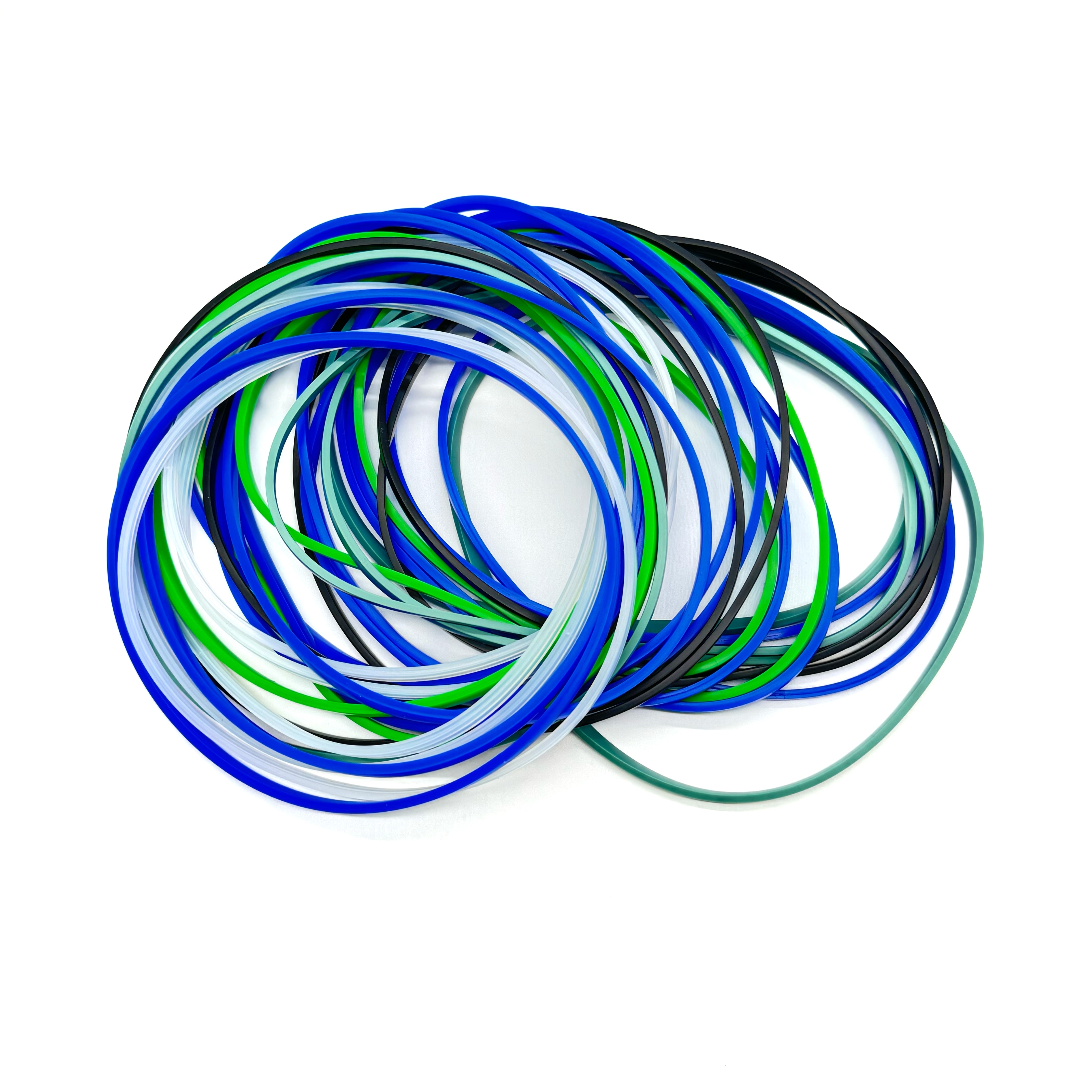

Le applicazioni industriali nei settori automobilistico, aerospaziale e manifatturiero dipendono sempre di più da soluzioni di tenuta ad alte prestazioni in grado di resistere a condizioni estreme mantenendo nel tempo prestazioni costanti. I guarnizioni in silicone si sono affermate come la scelta preferita dagli ingegneri alla ricerca di componenti di tenuta affidabili, che offrono straordinaria durata, resistenza chimica e stabilità termica. Comprendere le caratteristiche progettuali fondamentali che migliorano la longevità di questi componenti essenziali consente ai produttori di prendere decisioni informate nella specifica di soluzioni di tenuta per applicazioni gravose.

La durabilità delle guarnizioni in silicone dipende fortemente da sofisticate considerazioni progettuali che riguardano le proprietà del materiale, le configurazioni geometriche e i fattori di resistenza ambientale. La progettazione moderna delle guarnizioni integra la chimica avanzata dei polimeri con l'ingegneria di precisione per creare soluzioni di tenuta che mantengono la propria integrità in condizioni operative gravose. Queste innovazioni progettuali hanno rivoluzionato la tecnologia delle tenute, permettendo applicazioni in ambienti precedentemente considerati non adatti ai componenti elastomerici di tenuta.

Composizione del Materiale e Struttura Polimerica

Formulazioni Avanzate di Silicone

La base di guarnizioni in silicone durevoli risiede nella selezione accurata e nell'ottimizzazione delle formulazioni polimeriche in silicone che offrono proprietà meccaniche superiori e resistenza agli agenti ambientali. Le guarnizioni in silicone di alta qualità utilizzano composti di silicone curati al platino, che offrono una densità di reticolazione migliorata, risultando in una maggiore resistenza alla trazione, caratteristiche di allungamento e resistenza al deformarsi sotto compressione. Queste formulazioni avanzate incorporano additivi specializzati come cariche rinforzanti a base di silice, che aumentano significativamente le proprietà meccaniche del polimero di base mantenendo al contempo la flessibilità intrinseca e la resistenza termica che rendono il silicone un materiale ideale per le guarnizioni.

I produttori ottimizzano la distribuzione del peso molecolare dei polimeri in silicone per ottenere l'equilibrio ottimale tra lavorabilità e caratteristiche finali di prestazione. L'incorporazione di additivi funzionali come stabilizzanti termici, inibitori UV e antiossidanti estende la servizio vita delle guarnizioni proteggendo la matrice polimerica dai meccanismi di degrado che si verificano comunemente in ambienti operativi gravosi. Questi progressi formulativi consentono alle guarnizioni in silicone di mantenere l'efficacia della tenuta durante intervalli di servizio prolungati, riducendo le esigenze di manutenzione e migliorando l'affidabilità del sistema.

Tecnologia di Reticolazione e Sistemi di Vulcanizzazione

La durata delle guarnizioni in silicone è fondamentalmente influenzata dalla tecnologia di reticolazione impiegata durante il processo di vulcanizzazione, con sistemi di vulcanizzazione a base di platino che offrono prestazioni superiori rispetto ai tradizionali sistemi di vulcanizzazione a perossido. La tecnologia di vulcanizzazione al platino crea legami carbonio-silicio stabili che resistono al degrado termico e mantengono le proprietà meccaniche durante cicli termici prolungati. Questa chimica avanzata di vulcanizzazione elimina la formazione di sottoprodotti volatili che potrebbero compromettere le prestazioni della guarnizione in applicazioni sensibili come la lavorazione degli alimenti o la produzione farmaceutica.

I moderni sistemi di reticolazione consentono un controllo preciso della durezza finale, del modulo di compressione e delle proprietà di recupero elastico delle guarnizioni in silicone, regolando attentamente la concentrazione del catalizzatore e i parametri di vulcanizzazione. La rete polimerica tridimensionale risultante presenta un'eccezionale resistenza al rilassamento sotto compressione, garantendo che le guarnizioni mantengano la loro forza di tenuta durante cicli ripetuti di compressione e decompressione. Questa memoria elastica migliorata estende significativamente la durata operativa delle guarnizioni, mantenendo prestazioni di tenuta costanti anche in condizioni di carico dinamico.

Ottimizzazione della Progettazione Geometrica

Configurazione del Profilo e Progettazione della Sezione

La progettazione geometrica delle guarnizioni in silicone svolge un ruolo fondamentale nel determinarne la durata e l'efficacia di tenuta, con profili della sezione trasversale ottimizzati che distribuiscono più uniformemente le concentrazioni di stress all'interno della struttura della guarnizione. I design avanzati delle guarnizioni incorporano caratteristiche come anime cave, configurazioni nervate e superfici di tenuta sagomate, che aumentano la flessibilità riducendo al contempo lo stress del materiale sotto compressione. Queste geometrie di profilo sofisticate permettono alle guarnizioni di adattarsi a maggiori irregolarità superficiali e tolleranze dimensionali mantenendo al contempo una pressione di contatto efficace per la tenuta.

Gli ingegneri utilizzano l'analisi agli elementi finiti per ottimizzare la geometria della sezione trasversale della guarnizione, garantendo che la distribuzione delle sollecitazioni rimanga entro limiti accettabili in tutta la gamma prevista di compressione e condizioni operative. L'inserimento di caratteristiche di scarico dello sforzo, come angoli arrotondati, transizioni graduate e variazioni ottimizzate dello spessore delle pareti, impedisce la formazione di concentrazioni di tensione che potrebbero portare a rottura prematura. Questi affinamenti progettuali migliorano significativamente la resistenza alla fatica di mandrel in silicone in condizioni di carico ciclico comuni nelle applicazioni automobilistiche e industriali.

Texture della superficie e progettazione dell'interfaccia di contatto

La progettazione delle texture superficiali della guarnizione e delle interfacce di contatto influisce direttamente sulle prestazioni di tenuta e sulla durata, ottimizzando la distribuzione della pressione di contatto e minimizzando i meccanismi d'usura. Tecniche avanzate di ingegneria superficiale creano microtexture che migliorano l'efficacia della tenuta riducendo al contempo l'attrito durante l'installazione e i cicli termici. Queste caratteristiche superficiali ottimizzate impediscono la formazione di percorsi di perdita, adattandosi alle variazioni di finitura superficiale comunemente riscontrate nei componenti prodotti in serie.

I design moderni di guarnizioni incorporano texture superficiali graduate che forniscono linee multiple di tenuta, creando barriere di sigillatura ridondanti che mantengono l'efficacia anche in caso di usura localizzata. Il posizionamento strategico dei rilievi di tenuta e delle zone di contatto garantisce una distribuzione ottimale della pressione, prevenendo il sovra-compressione che potrebbe causare estrusione del materiale o deformazione permanente. Queste innovazioni nei disegni superficiali estendono significativamente la vita utile della guarnizione, minimizzando l'usura e mantenendo un contatto di tenuta costante durante tutto il ciclo operativo.

Ingegneria della Resistenza Ambientale

Compatibilità e resistenza chimica

La durata a lungo termine delle guarnizioni in silicone nelle applicazioni industriali dipende criticamente dalla resistenza all'attacco chimico da parte di fluidi di processo, agenti pulenti e contaminanti atmosferici che possono causare gonfiore, indurimento o degradazione della matrice elastomerica. Formulazioni avanzate di silicone incorporano modificatori di resistenza chimica che offrono una protezione migliorata contro sostanze chimiche aggressive come acidi, basi, solventi e fluidi a base petrolifera. Questi additivi specializzati creano barriere protettive all'interno della struttura polimerica, impedendo la penetrazione chimica pur mantenendo le proprietà meccaniche essenziali per una tenuta efficace.

I produttori effettuano test approfonditi di compatibilità chimica per validare le prestazioni delle guarnizioni in specifici ambienti applicativi, assicurando che la selezione dei materiali e i parametri di progettazione siano ottimizzati per le condizioni operative previste. Lo sviluppo di composti al silicone specifici per l'applicazione consente alle guarnizioni di mantenere la propria integrità quando esposte ad ambienti chimici aggressivi che degraderebbero rapidamente i materiali elastomerici convenzionali. Questa resistenza chimica migliorata estende significativamente gli intervalli di manutenzione, riducendo al contempo il rischio di guasti improvvisi delle tenute in applicazioni critiche.

Stabilità termica e resistenza ai cicli termici

La resistenza alla temperatura rappresenta uno dei requisiti progettuali più critici per le guarnizioni in silicone durevole, con formulazioni avanzate in grado di mantenere l'efficacia della tenuta in un intervallo di temperature che va da condizioni criogeniche a temperature elevate superiori a 200°C. La stabilità termica intrinseca dei polimeri al silicone offre un'eccezionale resistenza al degrado termico, ma è essenziale un'ottimizzazione progettuale per ridurre al minimo gli effetti dell'espansione e della contrazione termica durante i cicli di variazione termica. Le guarnizioni di progettazione avanzata includono caratteristiche che compensano l'espansione termica differenziale tra la guarnizione e le parti accoppiate, mantenendo al contempo un contatto efficace per la tenuta.

Gli ingegneri ottimizzano la geometria e le proprietà dei materiali delle guarnizioni per ridurre al minimo lo sviluppo di sollecitazioni termiche durante rapide variazioni di temperatura, prevenendo la formazione di crepe o deformazioni permanenti che potrebbero compromettere l'integrità della tenuta. L'inclusione di elementi di scarico delle sollecitazioni termiche e di distribuzioni ottimizzate dello spessore del materiale garantisce che le guarnizioni mantengano le loro proprietà elastiche durante cicli termici ripetuti. Queste innovazioni progettuali consentono alle guarnizioni in silicone di offrire prestazioni affidabili in applicazioni soggette a forti escursioni termiche, come motori automobilistici, apparecchiature per processi industriali e sistemi aerospaziali.

Ottimizzazione del processo di produzione

Stampaggio di Precisione e Controllo Dimensionale

La durata delle guarnizioni in silicone è fortemente influenzata dalla precisione del processo di produzione, con tecniche avanzate di stampaggio che garantiscono un'accuratezza dimensionale e una qualità superficiale costanti, essenziali per prestazioni di tenuta affidabili. I moderni processi di stampaggio a compressione e di stampaggio ad iniezione utilizzano sistemi controllati da computer che mantengono parametri precisi di temperatura, pressione e tempi durante tutto il ciclo di vulcanizzazione. Questo controllo del processo assicura un reticolazione uniforme ed elimina difetti come vuoti, inclusioni o vulcanizzazione incompleta che potrebbero compromettere la durata della guarnizione.

I processi produttivi di qualità integrano sistemi di ispezione automatizzati che verificano l'accuratezza dimensionale, la finitura superficiale e le proprietà del materiale prima che le guarnizioni vengano approvate per la spedizione. L'implementazione di metodi di controllo statistico del processo garantisce che le variazioni produttive rimangano entro tolleranze accettabili, mantenendo prestazioni costanti tra diversi lotti di produzione. Questi avanzamenti produttivi consentono la realizzazione di guarnizioni in silicone di alta qualità, conformi alle severe specifiche automobilistiche e industriali, offrendo al contempo caratteristiche di durata prevedibili.

Processo Post-Cottura e Controllo Qualità

Tecniche avanzate di post-cura migliorano la durabilità delle guarnizioni in silicone ottimizzando la struttura polimerica ed eliminando i composti volatili che potrebbero influenzare le prestazioni a lungo termine. Cicli controllati di post-cura a temperature elevate completano il processo di reticolazione, rimuovendo il catalizzatore residuo e i composti a basso peso molecolare che potrebbero causare problemi di odore o contaminazione in applicazioni sensibili. Questi processi di post-cura stabilizzano inoltre le proprietà meccaniche e le caratteristiche dimensionali delle guarnizioni, garantendo prestazioni costanti durante tutta la vita operativa.

Protocolli completi di assicurazione della qualità verificano le prestazioni delle guarnizioni attraverso test di invecchiamento accelerato, valutazioni della compatibilità chimica e analisi delle proprietà meccaniche che simulano condizioni operative reali. Queste procedure di prova identificano eventuali problemi di durata prima che le guarnizioni vengano rilasciate per l'uso produttivo, garantendo che solo componenti conformi a rigorosi criteri prestazionali raggiungano le applicazioni finali. L'implementazione di misure rigorose di controllo qualità migliora significativamente l'affidabilità e la durata delle guarnizioni in silicone in ambienti industriali gravosi.

Considerazioni Specifiche per il Design

Requisiti del settore automobilistico

Le applicazioni automobilistiche impongono requisiti unici di durata ai guarnizioni in silicone a causa delle condizioni operative gravose presenti nei vani motore, nei sistemi di trasmissione e nelle applicazioni di tenuta ambientale. Le guarnizioni in silicone per autoveicoli devono resistere all'esposizione a oli motore, liquidi refrigeranti, vapori di carburante e gas di scarico, mantenendo nel contempo l'efficacia della tenuta durante cicli termici che vanno da condizioni di avviamento sotto zero fino a temperature operative elevate. L'ottimizzazione progettuale per le applicazioni automobilistiche si concentra sul miglioramento della resistenza all'olio, sulla riduzione del rilassamento sotto compressione e sul potenziamento del mantenimento della forza di tenuta in condizioni di carico dinamico.

Il settore automobilistico richiede guarnizioni che mantengano le proprie caratteristiche prestazionali durante intervalli di manutenzione prolungati, rispettando al contempo rigorosi requisiti di controllo delle emissioni. I design avanzati di guarnizioni in silicone includono caratteristiche che impediscono la migrazione di composti volatili che potrebbero interferire con i sistemi di controllo delle emissioni o il funzionamento dei sensori. Queste considerazioni progettuali garantiscono che le guarnizioni in silicone per autoveicoli contribuiscano all'affidabilità del veicolo rispettando normative ambientali e standard prestazionali sempre più severi.

Applicazioni nell'Industria di Processo

Gli ambienti di lavorazione industriale presentano sfide uniche per le guarnizioni in silicone, inclusa l'esposizione a prodotti chimici aggressivi, vapore, soluzioni detergenti e cicli ripetuti di sterilizzazione. Le progettazioni di guarnizioni industriali ottimizzano la selezione dei materiali e la configurazione geometrica per offrire una maggiore resistenza all'attacco chimico mantenendo al contempo la flessibilità necessaria per una tenuta efficace in applicazioni con significativi cicli termici. L'utilizzo di composti in silicone approvati dalla FDA consente l'impiego nel settore alimentare e farmaceutico, dove purezza del prodotto e conformità normativa sono considerazioni fondamentali.

L'ottimizzazione progettuale per applicazioni industriali pone l'accento sulla durabilità in condizioni di pulizia e sterilizzazione ripetute, che possono degradare i materiali elastomerici convenzionali. Formulazioni avanzate di silicone mantengono le loro proprietà meccaniche e l'integrità superficiale quando esposte a sterilizzazione con vapore ad alta temperatura, soluzioni detergenti caustiche e composti disinfettanti comunemente utilizzati negli impianti industriali. Queste caratteristiche migliorate di durabilità riducono le esigenze di manutenzione garantendo al contempo prestazioni di tenuta costanti nelle applicazioni critiche di processo.

Domande Frequenti

Quali fattori influenzano in modo più significativo la durata dei guarnizioni in silicone nelle applicazioni industriali

La durata dei guarnizioni in silicone dipende principalmente dalla qualità del materiale, dalle condizioni ambientali e dalle pratiche di installazione. Composti in silicone di alta qualità reticolati al platino, con appositi additivi, offrono una resistenza superiore alla degradazione termica, all'attacco chimico e al set di compressione rispetto a materiali di grado inferiore. Fattori ambientali come escursioni termiche, esposizione a sostanze chimiche e radiazioni UV possono accelerare significativamente l'invecchiamento, rendendo fondamentale la scelta del materiale per applicazioni specifiche. Tecniche corrette di installazione, che evitano sovra-compressione o danneggiamenti durante il montaggio, svolgono inoltre un ruolo cruciale nel massimizzare la vita utile delle guarnizioni.

In che modo le modifiche progettuali migliorano le prestazioni delle guarnizioni in silicone in condizioni di alta temperatura

Le modifiche progettuali per applicazioni ad alta temperatura si concentrano sull'ottimizzazione delle formulazioni dei materiali e delle configurazioni geometriche al fine di ridurre al minimo le sollecitazioni termiche e mantenere l'efficacia della tenuta. I composti avanzati di silicone incorporano additivi stabilizzanti al calore e sistemi di reticolazione ottimizzati che resistono al degrado termico a temperature elevate. Caratteristiche progettuali geometriche, come rapporti di compressione controllati e adeguata compensazione dell'espansione termica, impediscono lo sviluppo di sollecitazioni eccessive durante i cicli termici. Trattamenti superficiali e sistemi di vulcanizzazione specializzati migliorano ulteriormente le prestazioni a temperature elevate, aumentando la stabilità termica della matrice polimerica.

Quali misure di controllo qualità garantiscono una durata costante nei parastringhe in silicone prodotti?

Misure complete di controllo qualità includono test sulle materie prime, monitoraggio dei parametri di processo e validazione del prodotto finito per garantire una durata costante della guarnizione. L'ispezione dei materiali in entrata verifica che i composti di silicone soddisfino i requisiti prestazionali specificati prima dell'elaborazione. Il monitoraggio in tempo reale dei parametri di stampaggio, come temperatura, pressione e tempo di vulcanizzazione, assicura condizioni di lavorazione costanti. I test sul prodotto finito includono la verifica dimensionale, la misurazione della durezza e test di invecchiamento accelerato che convalidano le caratteristiche prestazionali a lungo termine in condizioni di servizio simulate.

In che modo la geometria della guarnizione influisce sulle prestazioni di tenuta e sulla durata in applicazioni dinamiche

La geometria della guarnizione influisce in modo significativo sulle prestazioni di tenuta e sulla durata, controllando la distribuzione delle sollecitazioni, la pressione di contatto e l'adattamento ai movimenti relativi tra le superfici di tenuta. Profili ottimizzati della sezione trasversale distribuiscono le forze di compressione in modo più uniforme, riducendo le concentrazioni di stress che potrebbero portare a un prematuro guasto. Caratteristiche progettuali come spessori controllati delle pareti, angoli arrotondati e superfici di tenuta graduate migliorano la flessibilità mantenendo al contempo una pressione di contatto efficace. Le applicazioni dinamiche traggono vantaggio da design geometrici in grado di adattarsi ai movimenti relativi prevenendo l'estrusione o l'usura alle interfacce di tenuta.

Indice

- Composizione del Materiale e Struttura Polimerica

- Ottimizzazione della Progettazione Geometrica

- Ingegneria della Resistenza Ambientale

- Ottimizzazione del processo di produzione

- Considerazioni Specifiche per il Design

-

Domande Frequenti

- Quali fattori influenzano in modo più significativo la durata dei guarnizioni in silicone nelle applicazioni industriali

- In che modo le modifiche progettuali migliorano le prestazioni delle guarnizioni in silicone in condizioni di alta temperatura

- Quali misure di controllo qualità garantiscono una durata costante nei parastringhe in silicone prodotti?

- In che modo la geometria della guarnizione influisce sulle prestazioni di tenuta e sulla durata in applicazioni dinamiche