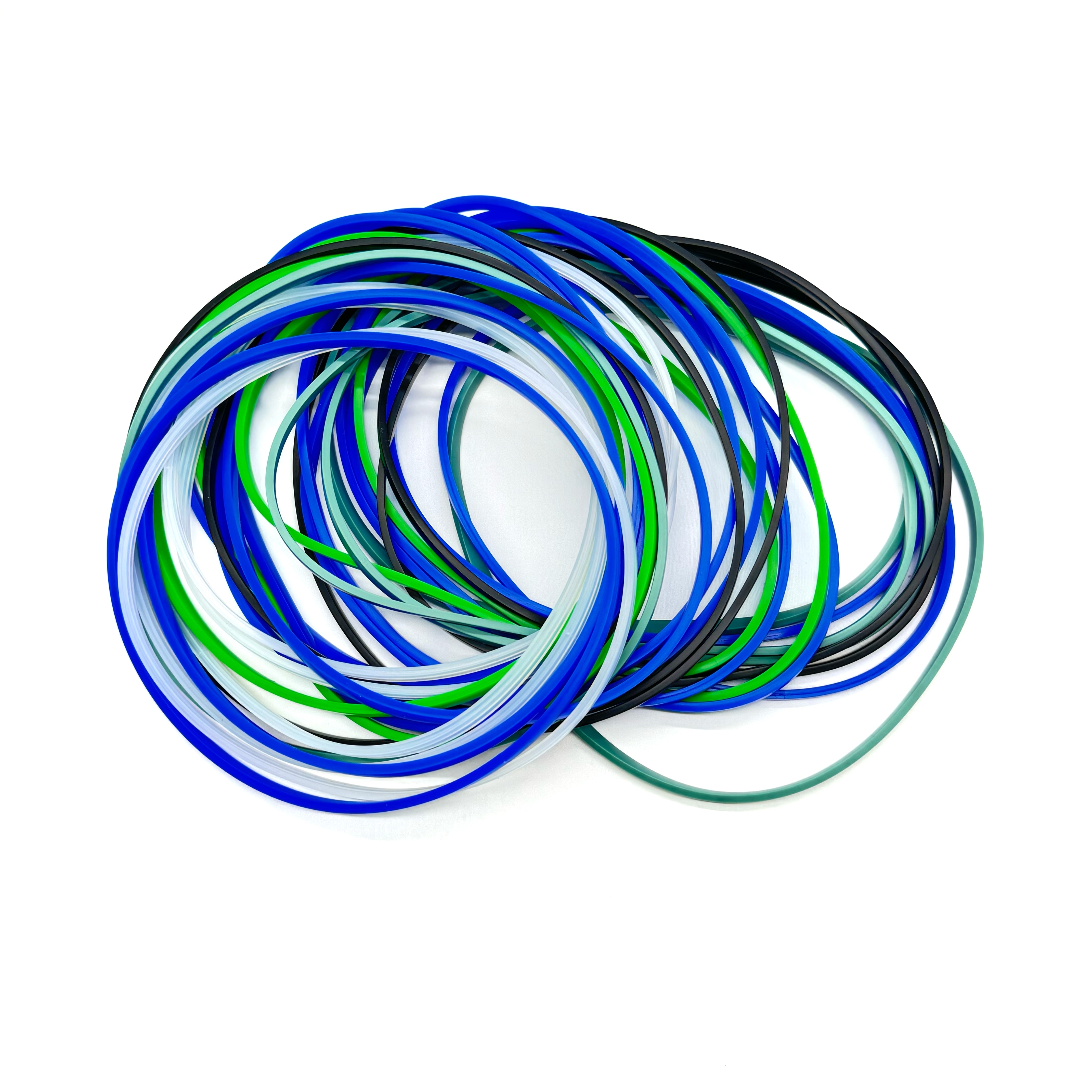

Промислові застосування в автотранспортній, авіаційній та виробничій галузях все частіше спираються на високоефективні рішення для ущільнення, здатні витримувати екстремальні умови та забезпечувати стабільну роботу протягом тривалого часу. Ущільнювальні кільця з силікону стали найбільш затребуваним варіантом для інженерів, які шукають надійні ущільнювальні компоненти, що характеризуються винятковою довговічністю, стійкістю до хімічних речовин і температурною стабільністю. Розуміння ключових конструктивних особливостей, які підвищують термін служби цих важливих компонентів, дозволяє виробникам приймати обґрунтовані рішення щодо вибору ущільнювальних рішень для складних умов експлуатації.

Тривалість експлуатації силиконових прокладок значною мірою залежить від досконалих проектних розрахунків, які враховують властивості матеріалу, геометричні конфігурації та фактори стійкості до впливу навколишнього середовища. Сучасний дизайн прокладок поєднує передову полімерну хімію з прецизійною інженерією для створення ущільнювальних рішень, які зберігають свою цілісність в умовах складного експлуатування. Ці конструктивні інновації кардинально змінили технологію ущільнення, забезпечивши можливість використання в середовищах, які раніше вважалися непридатними для еластомерних ущільнювальних компонентів.

Склад матеріалу та структура полімеру

Передові формулювання силікону

Основою довговічних силиконових прокладок є ретельний вибір і оптимізація формул силиконових полімерів, які забезпечують високі механічні властивості та стійкість до впливу навколишнього середовища. Високоякісні силиконові прокладки використовують платинові силиконові сполуки, які забезпечують підвищену щільність поперечного зшивання, що призводить до покращення міцності на розтяг, характеристик подовження та стійкості до стиснення. Ці передові формулювання включають спеціальні добавки, такі як наповнювачі з діоксиду кремнію, які значно підвищують механічні властивості основного полімеру, зберігаючи при цьому природну гнучкість і термостійкість, що робить силікон ідеальним матеріалом для прокладок.

Виробники оптимізують розподіл молекулярної маси силиконових полімерів, щоб досягти оптимального балансу між оброблюваністю та кінцевими експлуатаційними характеристиками. Введення функціональних добавок, таких як стабілізатори тепла, інгібітори УФ-випромінювання та антиоксиданти, подовжує сервіс життя ущільнень шляхом захисту полімерної матриці від механізмів деградації, які зазвичай виникають в умовах жорстких експлуатаційних середовищ. Ці удосконалення складів дозволяють силіконовим ущільненням зберігати свою герметичність протягом тривалих інтервалів експлуатації, зменшуючи потребу у технічному обслуговуванні та підвищуючи надійність систем.

Технологія сітчастого зв'язування та системи вулканізації

Тривалість служби силіконових ущільнень у значній мірі залежить від технології сітчастого зв'язування, що використовується під час процесу вулканізації, причому системи вулканізації з каталізатором на основі платини забезпечують кращі показники порівняно з традиційними пероксидними системами. Технологія вулканізації з використанням платини створює стабільні вуглецево-кремнієві зв'язки, які стійкі до термічної деградації та зберігають механічні властивості під час тривалого циклування температур. Ця просунута хімія вулканізації запобігає утворенню летких побічних продуктів, які можуть погіршувати робочі характеристики ущільнень у чутливих застосуваннях, таких як харчова або фармацевтична промисловість.

Сучасні системи поперечного зв'язування дозволяють точно керувати кінцевою твердістю, модулем стиснення та властивостями пружного відновлення силіконових ущільнень шляхом ретельного регулювання концентрації каталізатора та параметрів вулканізації. Утворена тривимірна полімерна мережа відрізняється винятковою стійкістю до залишкового стиснення, забезпечуючи збереження зусилля ущільнення протягом повторних циклів стиснення та розширення. Ця покращена пружна пам'ять значно подовжує термін служби ущільнень, забезпечуючи стабільну ефективність ущільнення в умовах динамічного навантаження.

Оптимізація геометричного проектування

Конфігурація профілю та проектування поперечного перерізу

Геометрична форма силіконових прокладок відіграє ключову роль у визначенні їхньої довговічності та ефективності ущільнення, оскільки оптимізовані профілі поперечного перерізу рівномірніше розподіляють концентрації напружень по всій структурі прокладки. Сучасні конструкції прокладок включають такі особливості, як порожнисті серцевини, ребристи конфігурації та профільовані поверхні ущільнення, що підвищують гнучкість і одночасно зменшують напруження матеріалу під час стиснення. Такі складні геометрії профілю дозволяють прокладкам компенсувати більші нерівності поверхонь і розбіжності у розмірах, зберігаючи при цьому ефективний тиск ущільнювального контакту.

Інженери використовують метод скінченних елементів для оптимізації геометрії перерізу прокладки, забезпечуючи розподіл напружень у межах прийнятних значень протягом усього очікуваного діапазону стиснення та експлуатаційних умов. Впровадження елементів розвантаження від напружень, таких як заокруглені кути, плавні переходи та оптимізовані зміни товщини стінок, запобігає утворенню концентраторів напружень, що можуть призвести до передчасного руйнування. Ці конструктивні удосконалення значно підвищують опірність до втоми клопки з сілікону при циклічних навантаженнях, поширених у автомобільній та промисловій галузях.

Текстура поверхні та проектування контактного інтерфейсу

Конструкція текстур ущільнювальних поверхонь і контактних інтерфейсів безпосередньо впливає на герметичність та довговічність шляхом оптимізації розподілу контактного тиску та мінімізації механізмів зносу. Сучасні методи інженерії поверхні створюють мікротекстури, які підвищують ефективність ущільнення та зменшують тертя під час встановлення та теплових циклів. Ці оптимізовані характеристики поверхні запобігають утворенню шляхів витоку, забезпечуючи при цьому сумісність із варіаціями чистоти обробки поверхні, що зазвичай трапляються в серійному обладнанні.

Сучасні конструкції прокладок включають поступові текстури поверхні, які забезпечують кілька ліній ущільнення, створюючи резервні бар'єри ущільнення, що зберігають ефективність навіть за наявності локального зносу. Стратегічне розташування ущільнювальних ребер і контактних зон забезпечує оптимальний розподіл тиску та запобігає надмірному стисненню, яке може призвести до витікання матеріалу або постійної деформації. Ці інновації у проектуванні поверхні значно подовжують термін служби прокладок шляхом мінімізації зносу та підтримання стабільного ущільнювального контакту протягом усього експлуатаційного періоду.

Інженерія стійкості до впливу навколишнього середовища

Хімічна сумісність та стійкість

Довготривала міцність силіконових прокладок у промислових застосуваннях критично залежить від їхнього опору хімічним впливам від технологічних рідин, засобів для чищення та атмосферних забруднювачів, які можуть спричинити набрякання, затвердіння або деградацію еластомерної матриці. Просунуті силіконові формулювання включають модифікатори стійкості до хімічних речовин, що забезпечують підвищений захист від агресивних хімікатів, таких як кислоти, луги, розчинники та нафтопродукти. Ці спеціалізовані добавки створюють захисні бар'єри всередині полімерної структури, які запобігають проникненню хімічних речовин, зберігаючи при цьому механічні властивості, необхідні для ефективного ущільнення.

Виробники проводять розширений хімічний тест на сумісність, щоб підтвердити ефективність прокладок у конкретних умовах застосування, забезпечуючи оптимізацію вибору матеріалів і параметрів конструкції для передбачуваних умов експлуатації. Розробка спеціалізованих силіконових сполук дозволяє прокладкам зберігати цілісність при впливі агресивних хімічних середовищ, які швидко руйнують традиційні еластомерні матеріали. Покращена стійкість до хімічних впливів значно подовжує терміни обслуговування та зменшує ризик несподіваних пошкоджень ущільнень у критичних застосуваннях.

Стабільність при температурних навантаженнях та стійкість до теплових циклів

Стійкість до температур є одним із найважливіших вимог до проектування довговічних силиконових ущільнень, причому сучасні формулювання здатні забезпечувати ефективне ущільнення в діапазоні температур від кріогенних умов до підвищених температур понад 200 °C. Внутрішня термостійкість силіконових полімерів забезпечує виняткову стійкість до термічного розкладання, проте для мінімізації впливу теплового розширення та стиснення під час циклічних змін температури необхідна оптимізація конструкції. У сучасні конструкції ущільнень вбудовано особливості, які компенсують різницю теплового розширення між ущільненням та спряженими деталями, забезпечуючи при цьому ефективний контакт ущілення.

Інженери оптимізують геометрію прокладок і властивості матеріалів, щоб мінімізувати розвиток термічних напружень під час швидких змін температури, запобігаючи утворенню тріщин або постійної деформації, які можуть порушити герметичність. Впровадження елементів для зняття термічних напружень і оптимізованих розподілів товщини матеріалу забезпечує збереження пружних властивостей прокладок протягом багатьох циклів зміни температури. Ці конструкторські інновації дозволяють силіконовим прокладкам надійно працювати в умовах екстремальних коливань температури, таких як двигуни автомобілів, промислове технологічне обладнання та авіаційно-космічні системи.

Оптимізація виробничого процесу

Точне формування та контроль розмірів

Тривалість експлуатації силіконових прокладок значною мірою залежить від точності виробничого процесу, а сучасні методи формування забезпечують стабільну розмірну точність і якість поверхні, що є важливим чинником надійної герметизації. Сучасні процеси компресійного та ін'єкційного формування використовують системи з комп'ютерним керуванням, які підтримують точні параметри температури, тиску та часу на протязі всього циклу вулканізації. Такий контроль процесу забезпечує рівномірне поперечне зшивання та усуває дефекти, такі як пори, включення чи неповна вулканізація, які можуть погіршити довговічність прокладки.

Якісні виробничі процеси включають автоматизовані системи контролю, які перевіряють точність розмірів, стан поверхні та властивості матеріалу перед тим, як ущільнення будуть затверджені для відправлення. Впровадження методів статистичного контролю процесів забезпечує те, що виробничі відхилення залишаються в межах прийнятних допусків, що підтримує стабільну продуктивність протягом усіх виробничих партій. Ці технологічні досягнення дозволяють виробляти високоякісні силіконові ущільнення, які відповідають суворим автомобільним і промисловим стандартам та забезпечують передбачувані характеристики терміну служби.

Остаточна обробка та забезпечення якості

Сучасні методи післяобробки підвищують довговічність силіконових прокладок шляхом оптимізації полімерної структури та видалення летких сполук, які можуть впливати на тривалу експлуатацію. Контрольовані цикли післяобробки при підвищених температурах завершують процес зшивання, а також видаляють залишки каталізатора та сполуки з низькою молекулярною вагою, що можуть спричиняти запах або забруднення в чутливих застосуваннях. Ці процеси післяобробки також стабілізують механічні властивості та розмірні характеристики прокладок, забезпечуючи стабільну роботу протягом усього терміну служби.

Комплексні протоколи забезпечення якості перевіряють продуктивність прокладок за допомогою прискорених випробувань на старіння, оцінки хімічної сумісності та аналізу механічних властивостей, що моделюють реальні умови експлуатації. Ці процедури тестування дозволяють виявити потенційні проблеми з довговічністю до того, як прокладки будуть запущені у виробництво, забезпечуючи, щоб лише компоненти, які відповідають суворим критеріям продуктивності, потрапляли у кінцеві застосування. Впровадження жорстких заходів контролю якості значно підвищує надійність і довговічність силіконових прокладок у важких промислових умовах.

Розгляди проектування, специфічні для застосувань

Вимоги автомобільної промисловості

Автомобільні застосування ставлять особливі вимоги до довговічності силіконових прокладок через важкі умови експлуатації в моторних відсіках, трансмісійних системах і застосуваннях ущільнення від навколишнього середовища. Силіконові прокладки автомобільного класу мають витримувати вплив моторних олій, охолоджувачів, паливних парів і вихлопних газів, зберігаючи ефективність ущільнення протягом циклів температур, що коливаються від роботи при піднульових температурах до підвищених робочих температур. Оптимізація конструкції для автомобільних застосувань спрямована на підвищення стійкості до олій, зменшення стиснення та поліпшення збереження зусилля ущільнення в умовах динамічного навантаження.

Автомобільна промисловість вимагає прокладок, які зберігають свої експлуатаційні характеристики протягом тривалих інтервалів обслуговування та відповідають суворим вимогам щодо контролю викидів. Сучасні конструкції силіконових прокладок включають особливості, які запобігають міграції летких сполук, здатних впливати на системи контролю викидів або роботу датчиків. Ці конструкторські розробки забезпечують надійність автомобілів завдяки силіконовим прокладкам, а також дотримання постійно посилених екологічних норм і стандартів продуктивності.

Промислові технологічні застосунки

Промислові умови обробки створюють унікальні виклики для силіконових прокладок, зокрема контакт з агресивними хімічними речовинами, паром, засобами для чищення та багаторазовими циклами стерилізації. Конструкція промислових прокладок оптимізує вибір матеріалу та геометричну конфігурацію, забезпечуючи підвищену стійкість до хімічних впливів і водночас зберігаючи гнучкість, необхідну для ефективного ущільнення в застосунках із значними циклічними змінами температури. Використання силіконових матеріалів, схвалених FDA, дозволяє застосовувати прокладки в харчовій промисловості та фармацевтиці, де критично важливими є чистота продукту та дотримання нормативних вимог.

Оптимізація конструкції для промислових застосувань акцентується на міцності під час багаторазових процедур очищення та стерилізації, які можуть призводити до деградації традиційних еластомерних матеріалів. Сучасні силіконові компози зберігають свої механічні властивості та цілісність поверхні під час впливу парової стерилізації за високої температури, лугових розчинів для очищення та дезінфектуючих засобів, що широко використовуються на промислових об’єктах. Ці покращені характеристики довговічності зменшують потребу у технічному обслуговуванні та забезпечують стабільну герметизацію в критичних технологічних процесах.

ЧаП

Які фактори найбільше впливають на термін служби силіконових прокладок у промислових застосуваннях

Термін служби силіконових прокладок залежить в першу чергу від якості матеріалу, умов навколишнього середовища та методів встановлення. Високоякісні силіконові сполуки, затверділі платиною, з відповідними добавками забезпечують кращий опір термічному руйнуванню, хімічному впливу та стисненню порівняно з матеріалами нижчої якості. Фактори навколишнього середовища, такі як циклічна зміна температури, вплив хімічних речовин і УФ-випромінювання, можуть значно прискорити старіння, що робить вибір матеріалу критично важливим для конкретних застосувань. Належні методи встановлення, які запобігають надмірному стисненню або пошкодженню під час складання, також відіграють ключову роль у максимізації терміну служби прокладок.

Як модифікації конструкції покращують експлуатаційні характеристики силіконових прокладок у умовах високих температур

Модифікації конструкції для застосування при високих температурах спрямовані на оптимізацію складів матеріалів і геометричних конфігурацій, щоб мінімізувати термічні напруження та забезпечити ефективність ущільнення. Сучасні силіконові суміші містять теплостабілізуючі добавки та оптимізовані системи поперечного зшивання, які запобігають термічному розпаду при підвищених температурах. Геометричні особливості конструкції, такі як контрольовані коефіцієнти стиснення та компенсація теплового розширення, запобігають надмірному накопиченню напружень під час циклів зміни температури. Обробка поверхонь і спеціальні системи вулканізації додатково підвищують робочі характеристики при високих температурах, поліпшуючи термічну стабільність полімерної матриці.

Які заходи контролю якості забезпечують стабільну довговічність виготовлених силіконових прокладок

Комплексні заходи контролю якості включають перевірку сировини, моніторинг параметрів процесу та підтвердження якості готової продукції, щоб забезпечити стабільну довговічність прокладок. Перевірка вхідних матеріалів гарантує, що силіконові суміші відповідають встановленим вимогам до експлуатаційних характеристик перед початком обробки. Поточний контроль параметрів формування, таких як температура, тиск і час вулканізації, забезпечує стабільні умови обробки. Випробування готової продукції включають перевірку розмірів, вимірювання твердості та прискорені випробування на старіння, які підтверджують довготривалі експлуатаційні характеристики в умовах, що моделюють реальні навантаження.

Як геометрія прокладки впливає на герметичність і довговічність у динамічних застосуваннях

Геометрія прокладки суттєво впливає на герметичність та довговічність, регулюючи розподіл напружень, контактний тиск і компенсацію відносного руху між поверхнями ущільнення. Оптимізовані поперечні профілі рівномірніше розподіляють зусилля стиснення, зменшуючи концентрацію напружень, що може призвести до передчасного виходу з ладу. Конструктивні особливості, такі як контрольована товщина стінок, заокруглені кути та поступові ущільнювальні поверхні, підвищують гнучкість, зберігаючи ефективний контактний тиск. У динамічних застосуваннях використовуються геометричні конструкції, які забезпечують компенсацію відносного руху та запобігають витисненню або зносу на межах ущільнення.

Зміст

- Склад матеріалу та структура полімеру

- Оптимізація геометричного проектування

- Інженерія стійкості до впливу навколишнього середовища

- Оптимізація виробничого процесу

- Розгляди проектування, специфічні для застосувань

-

ЧаП

- Які фактори найбільше впливають на термін служби силіконових прокладок у промислових застосуваннях

- Як модифікації конструкції покращують експлуатаційні характеристики силіконових прокладок у умовах високих температур

- Які заходи контролю якості забезпечують стабільну довговічність виготовлених силіконових прокладок

- Як геометрія прокладки впливає на герметичність і довговічність у динамічних застосуваннях