シリコン押出成型

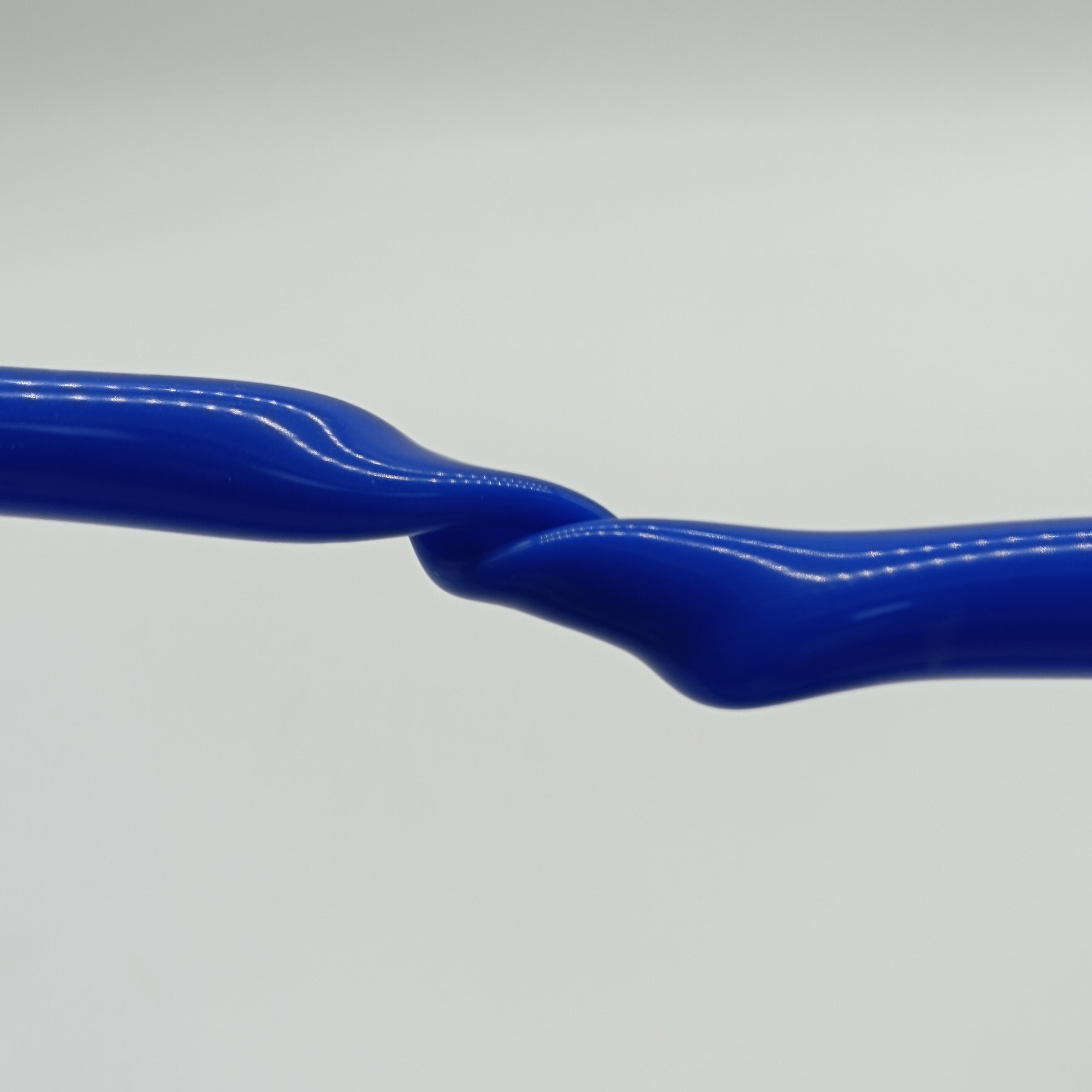

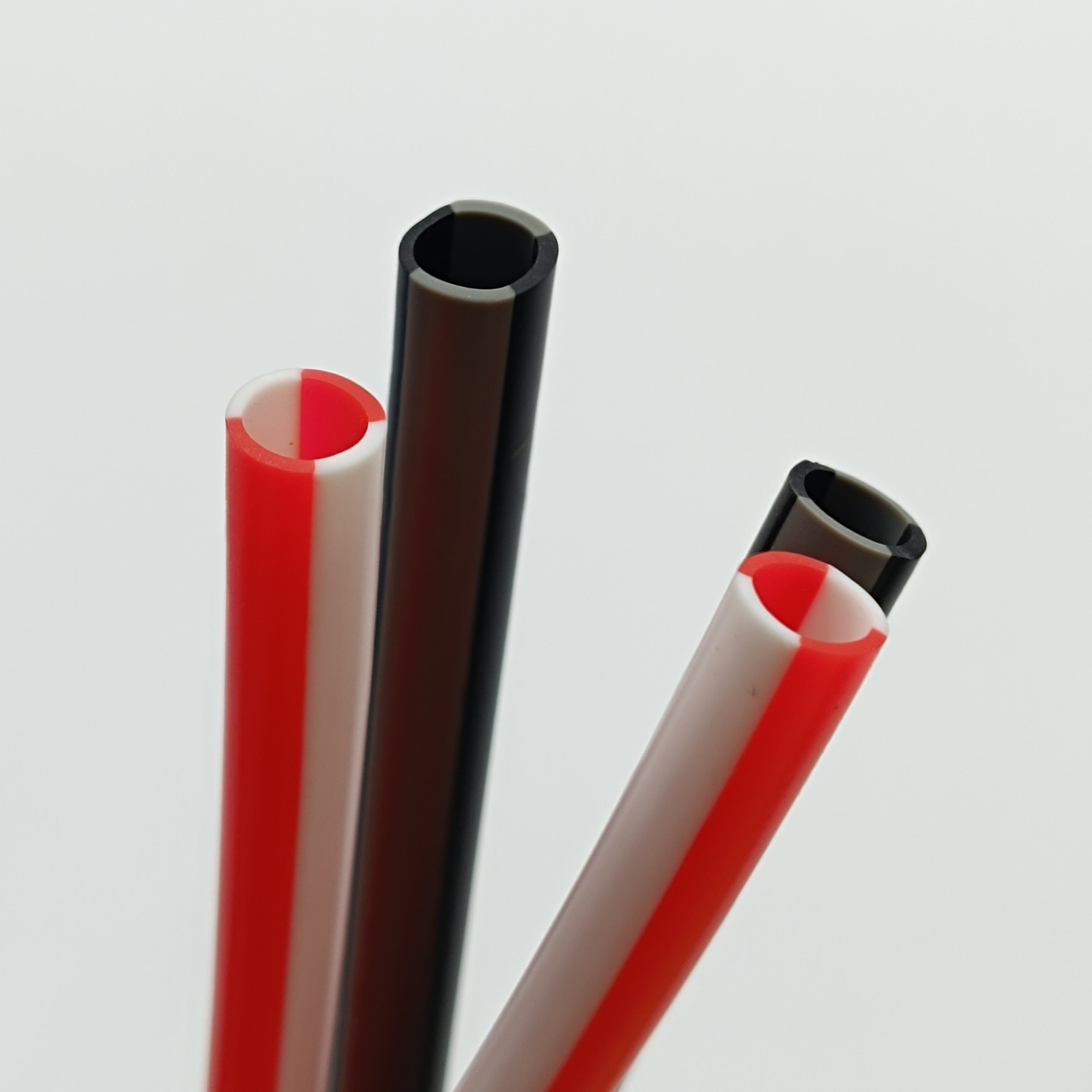

シリコーン押出成形は、原材料となるシリコーン素材を特定の断面形状を持つ連続プロファイルに変換する高度な製造プロセスです。この汎用性の高い技術では、制御された圧力および温度条件下で、シリコーン材料をダイスを通して押し出すことにより、単純なチューブから複雑な多孔構造に至るまでさまざまな製品を製造します。このプロセスは、所望の特性を得るためにシリコーン化合物と必要な添加剤および触媒を混合することから始まります。次にこの混合物をエクストルーダーに投入し、加熱・加圧されて正確に設計されたダイスを通して押し出されることで最終的な形状が形成されます。高度な温度管理システムと精密なダイスによって、連続生産プロセス全体を通じて製品寸法および品質の一貫性が確保されます。現代のシリコーン押出技術には自動モニタリングシステムが組み込まれており、厳格な品質管理を維持しながら、狭い公差内で優れた再現性を有する部品の製造が可能となっています。この製造方法は、優れた耐熱性・柔軟性・耐久性を備えた製品を製造できる点から、医療分野や自動車業界、工業分野で特に重宝されています。このプロセスでは、医療グレード素材や高耐熱性化合物など、特殊な特性を備えたさまざまなシリコーン配合にも対応可能です。