カスタムシリコーン押出

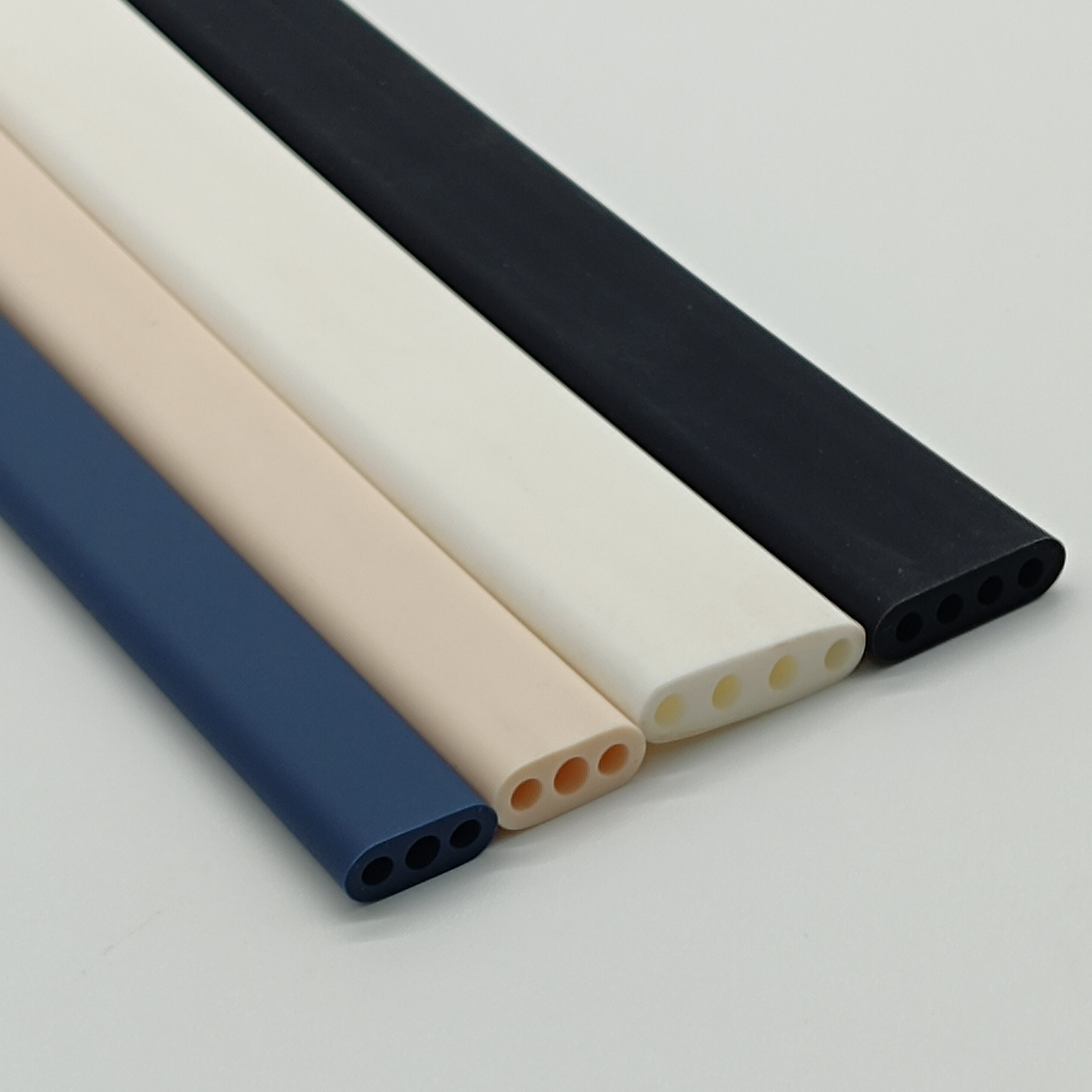

カスタムシリコン押出成形は、原材料となるシリコン素材を精密に設計されたプロファイル、チューブ、およびコンポーネントへと変換する高度な製造プロセスです。この汎用性の高い技術では、専用設備を使用してシリコン材料を独自に設計されたダイスを通して押し出し、断面形状が一貫した連続的な製品を作り出します。このプロセスにより、耐熱性、柔軟性、耐久性などの特定の物理的特性を得るために、さまざまなシリコン配合材に対応することが可能です。高度な温度管理システムや高精度なダイス設計により、生産中における寸法精度と表面品質を確保できます。この技術はソリッド型およびホロータイプの両方のプロファイルに対応し、マルチルーメンチューブ、複雑な形状、カスタムカラーの一致にも対応可能です。最新の押出機システムにはリアルタイムでの監視と品質管理機能が組み込まれており、狭い公差範囲内での生産と製品の一貫性を保証しています。このようなシステムは医療機器部品、自動車部品、工業用シールなど、高性能シリコン材料が必要とされる多くの用途において使用可能なコンポーネントを製造することが可能です。このプロセスは特に、均一な特性を持つ長い連続プロファイルの製造に適しており、試作開発から大量生産まで幅広く対応するのに最適です。