hochtemperatur-Silikon-Extrusion

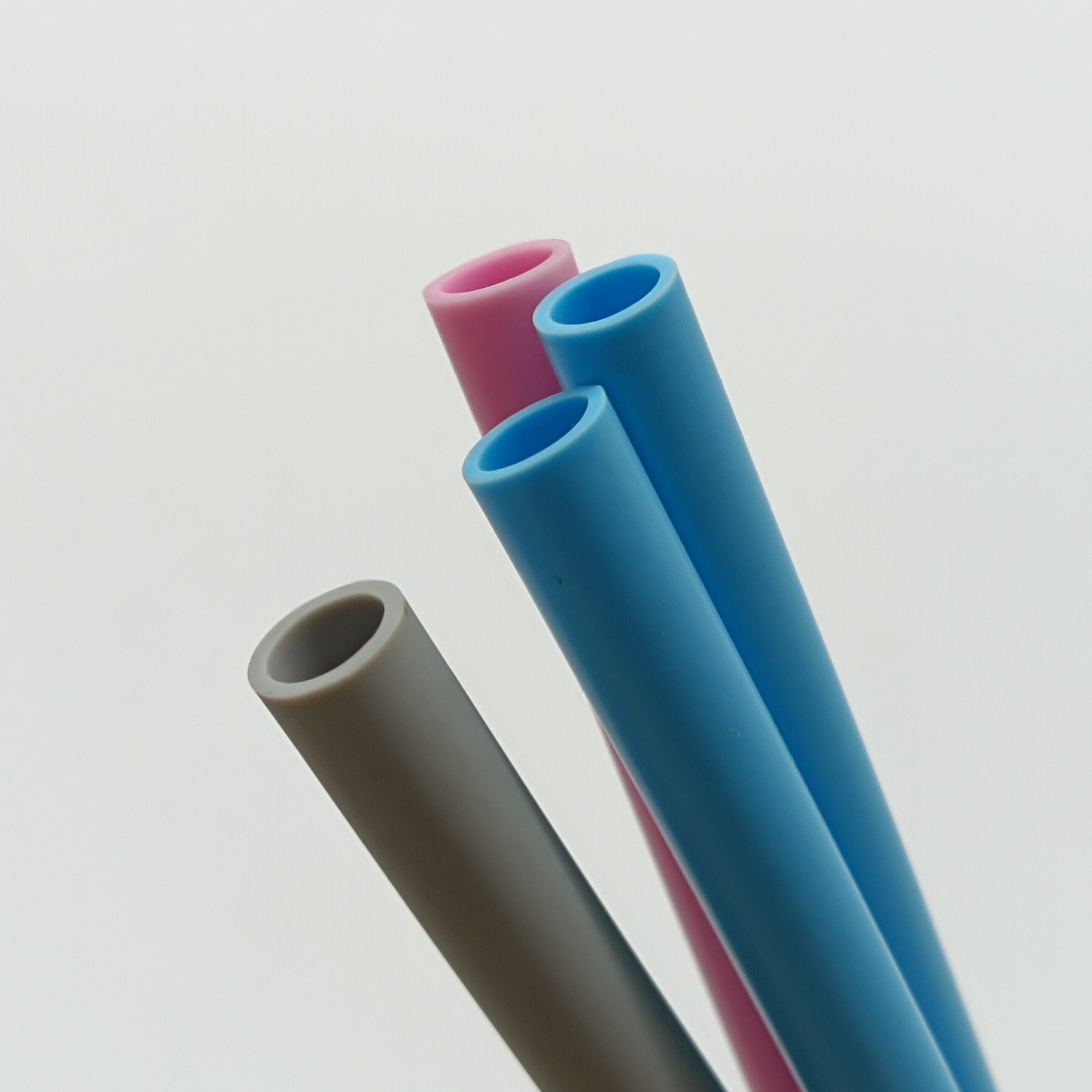

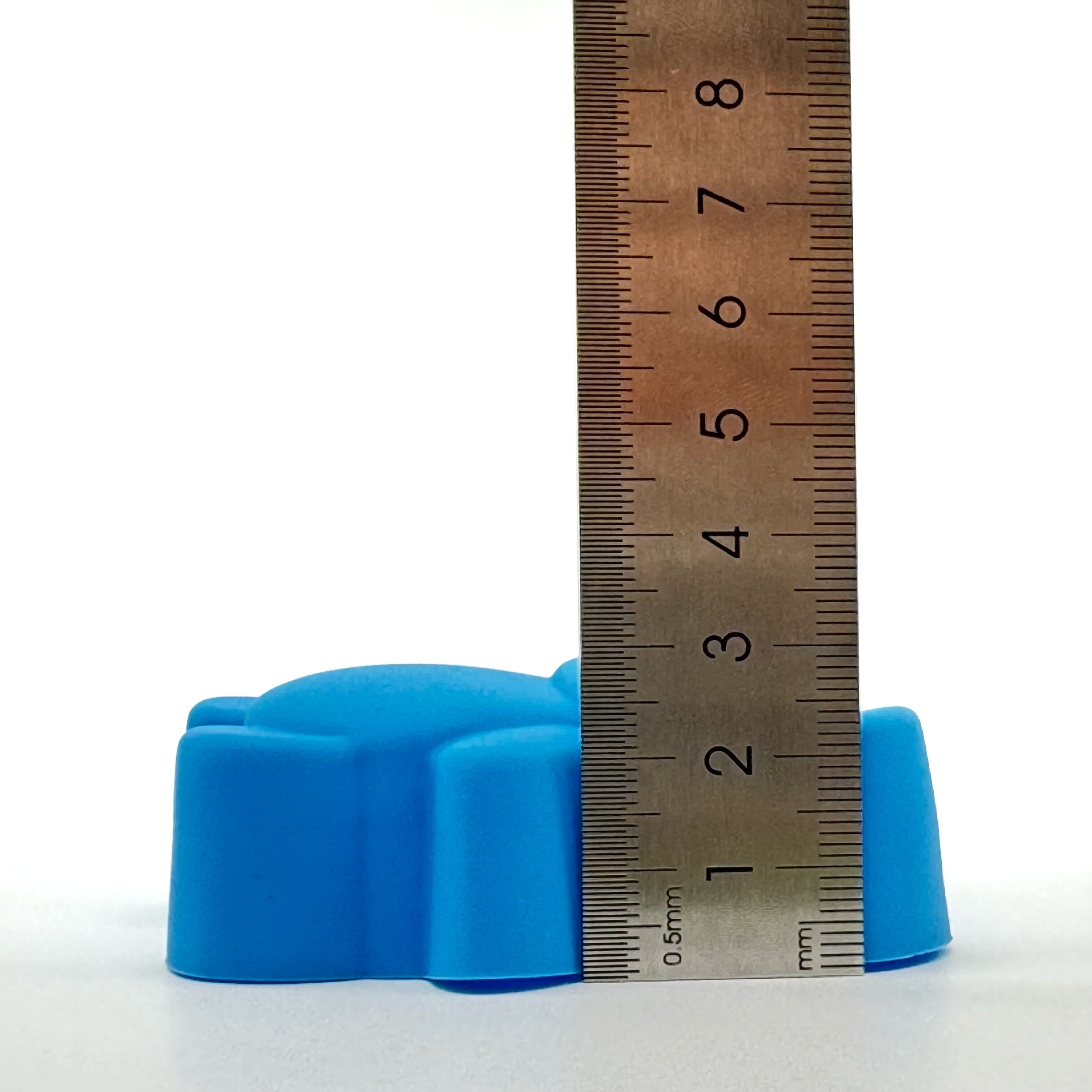

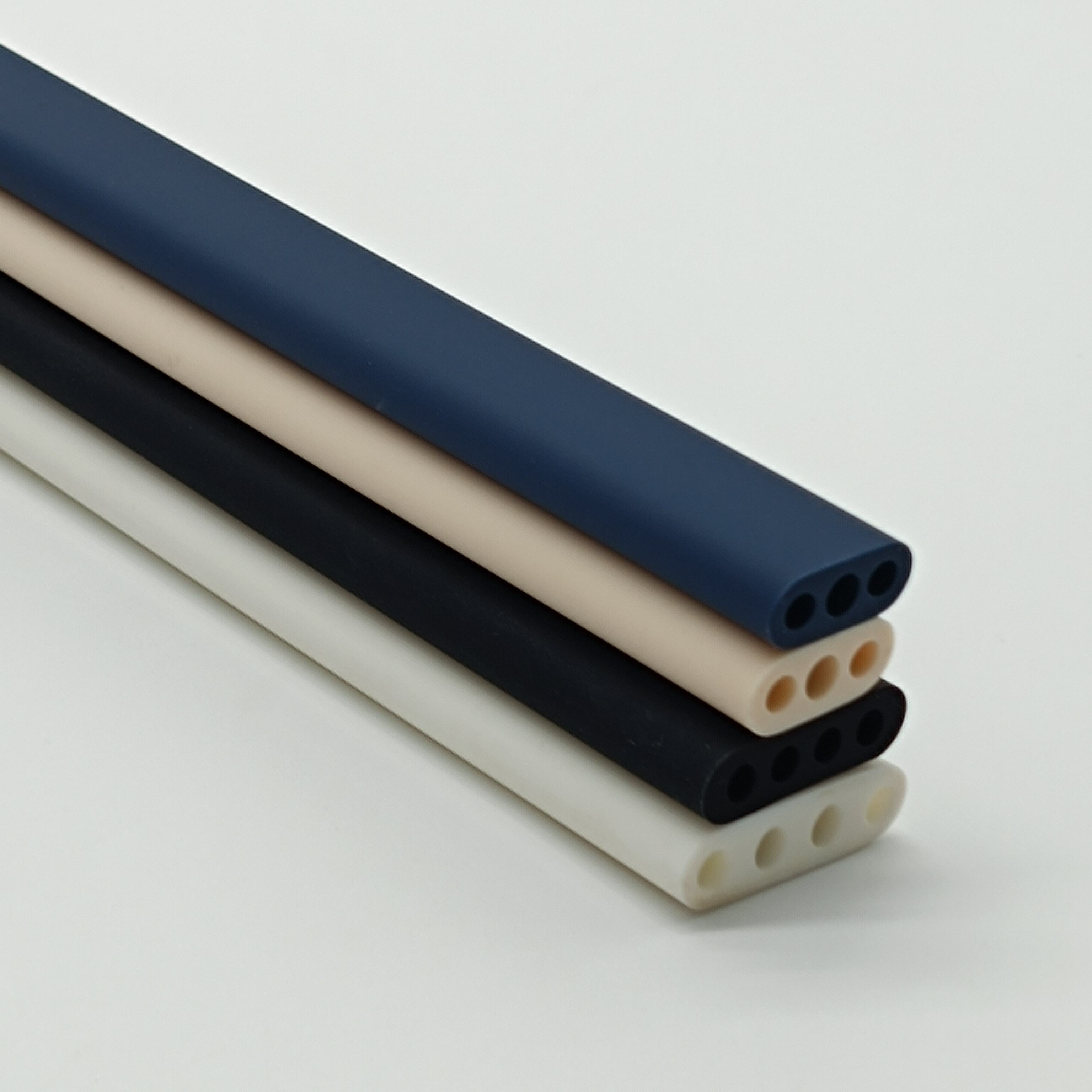

Die Hochtemperatur-Silikonextrusion ist ein ausgeklügeltes Fertigungsverfahren, das darauf abzielt, Silikonteile herzustellen, die extremen thermischen Bedingungen standhalten können. Diese fortschrittliche Technik besteht darin, Silikonmaterial durch einen Extrusionskopf zu pressen, um Profile, Schläuche, Kordeln und andere spezialisierte Formen zu erzeugen, die ihre Stabilität bei Temperaturen von -60 °C bis 300 °C bewahren. Das Verfahren verwendet spezielle Hochtemperatur-Silikonverbindungen, die mit fortschrittlichen Vernetzungsmitteln und verstärkenden Füllstoffen formuliert sind, um eine überlegene Leistung in beanspruchenden Umgebungen sicherzustellen. Die Extrusionsanlagen verfügen über präzise gesteuerte Temperaturzonen, fortschrittliche Schneckenkonstruktionen und spezielle Düsentecnologien, die eine gleichmäßige Produktion hochwertiger Komponenten ermöglichen. Dieses Fertigungsverfahren eignet sich hervorragend zur Herstellung kontinuierlicher Silikonproduktlängen mit einheitlichem Querschnitt und ist daher ideal für Anwendungen in der Automobilindustrie, Luft- und Raumfahrt, Medizintechnik und Industrie, wo Widerstandsfähigkeit gegen Hitze entscheidend ist. Das Verfahren erlaubt die Anpassung der Materialhärte, Farbe und spezifischer Leistungsmerkmale, wobei eine hervorragende Formstabilität und mechanische Eigenschaften bei erhöhten Temperaturen erhalten bleiben.